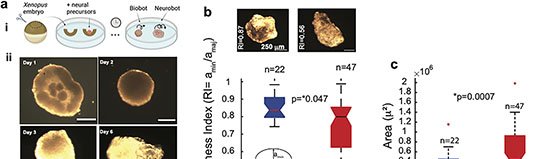

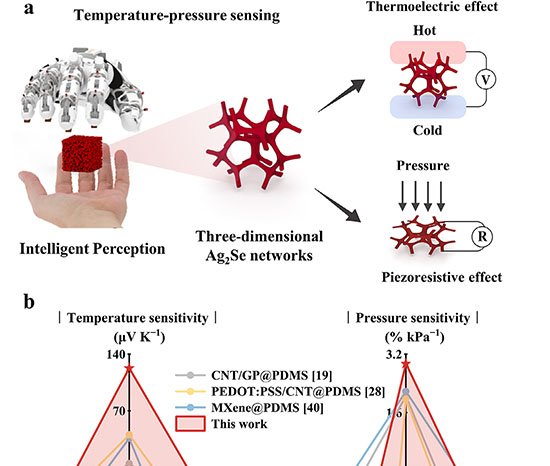

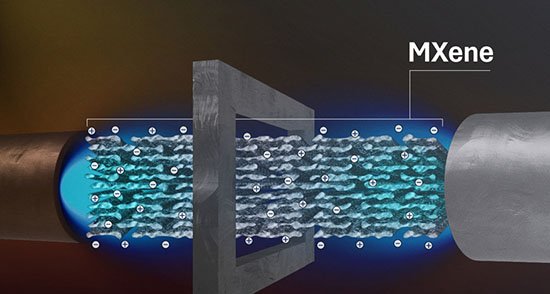

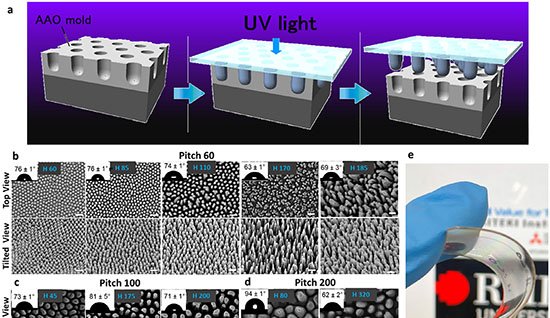

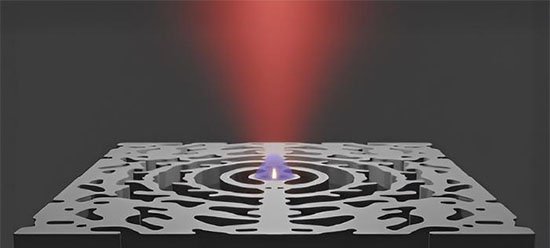

Pesquisadores do Instituto Avançado de Ciência e Tecnologia da Coreia (KAIST) anunciaram, em 3 de novembro de 2025, uma técnica de impressão 3D que fabrica sensores infravermelhos em escala microscópica sem necessidade de aquecimento, reduzindo custos e consumo de energia.

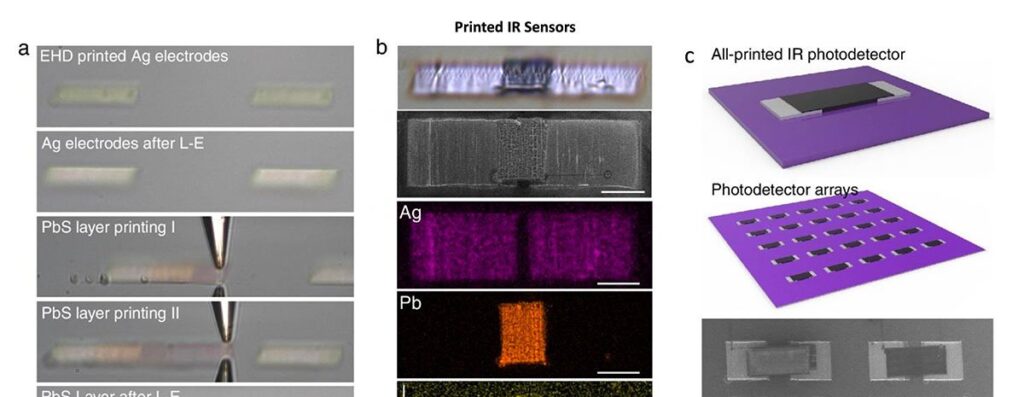

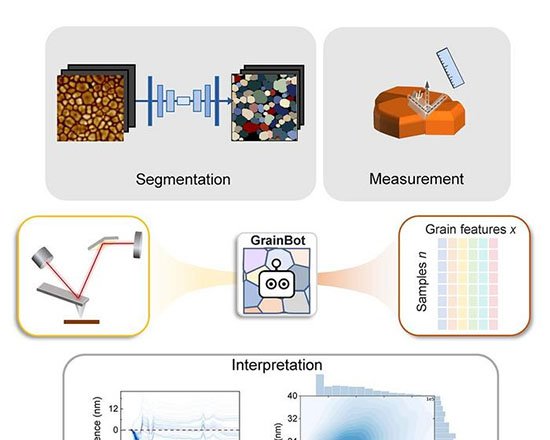

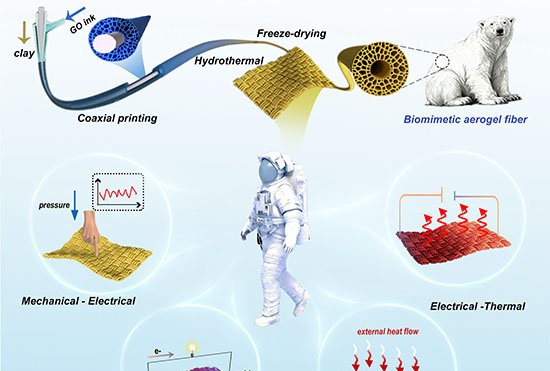

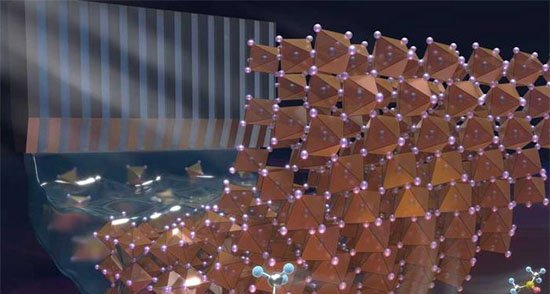

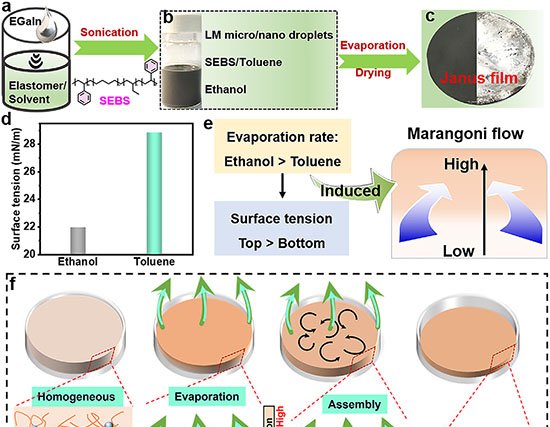

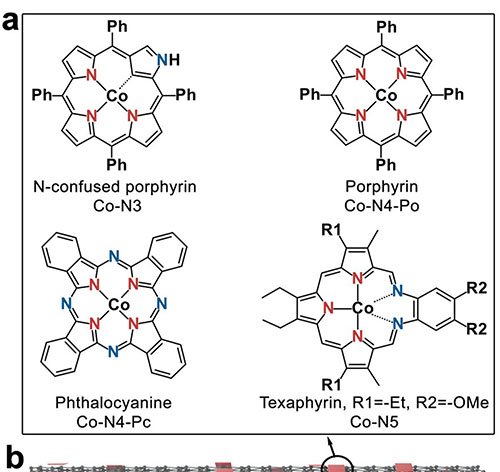

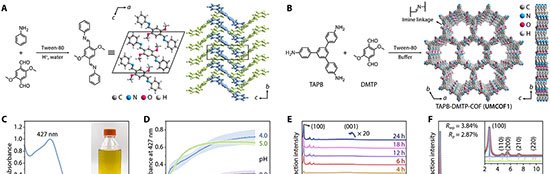

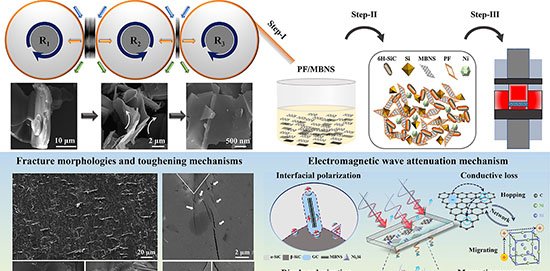

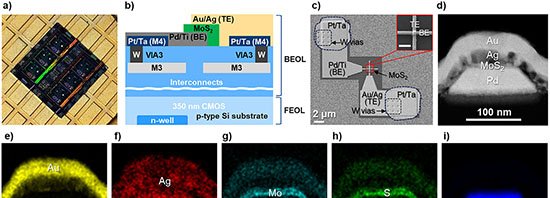

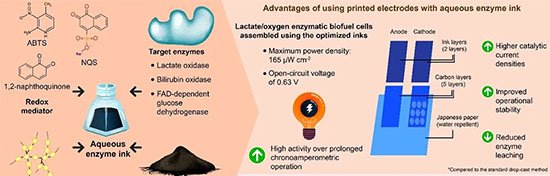

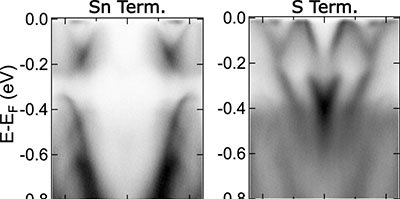

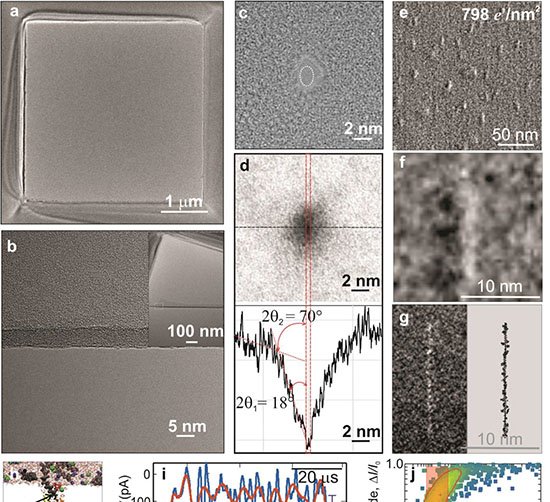

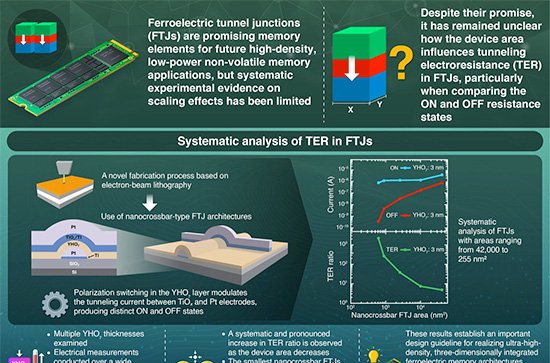

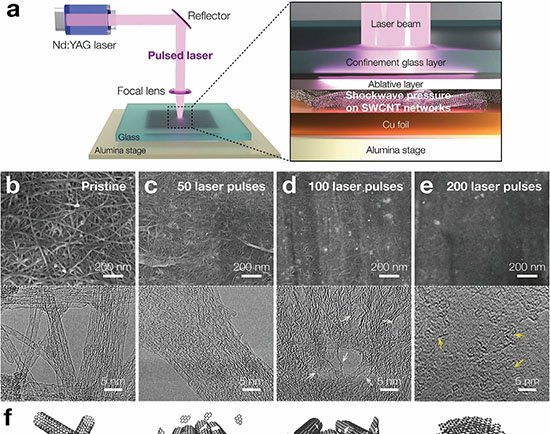

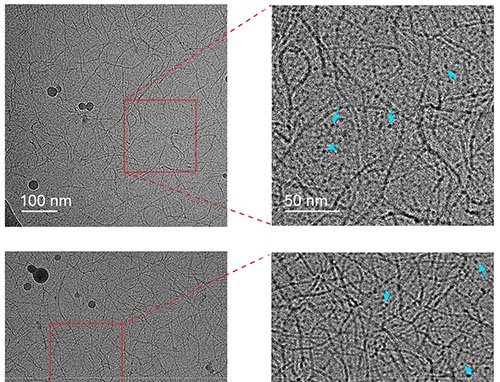

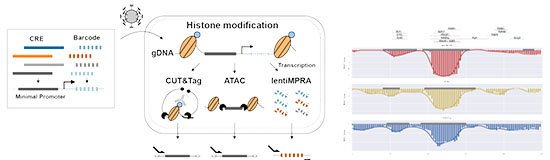

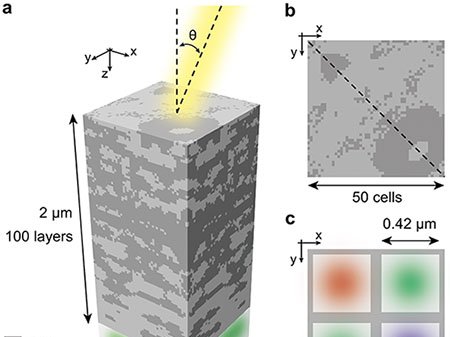

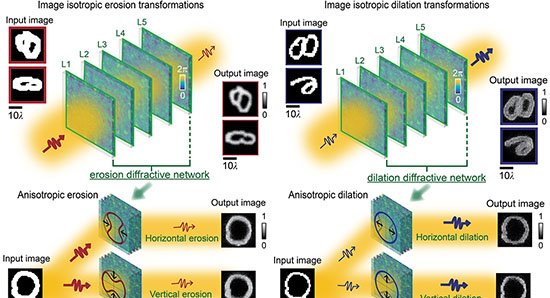

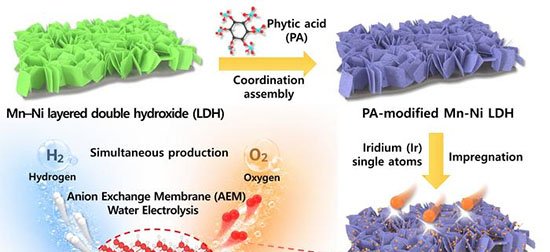

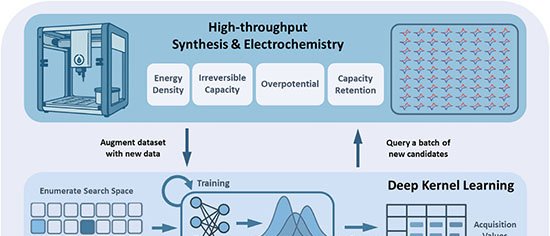

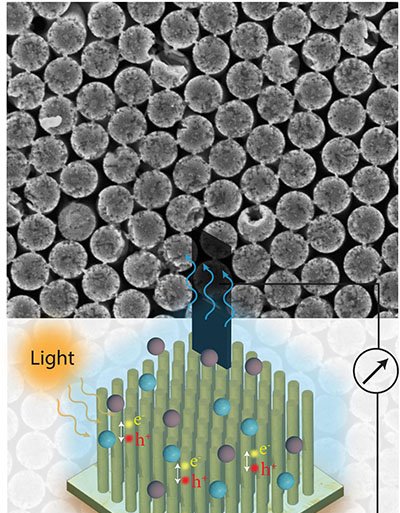

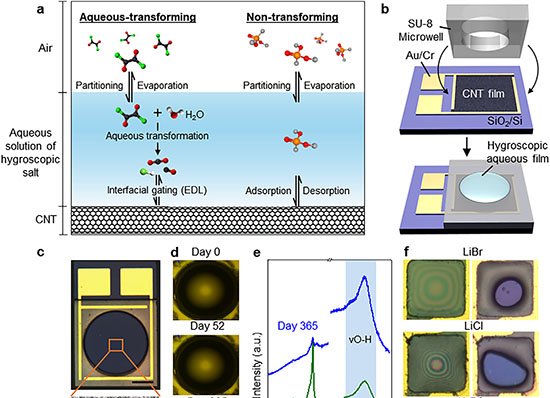

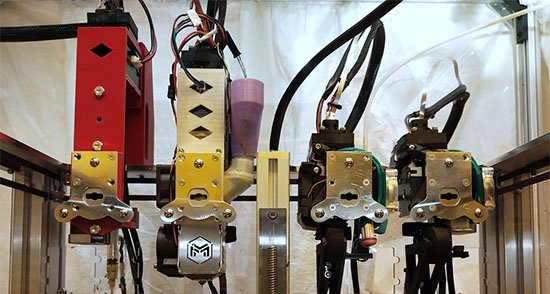

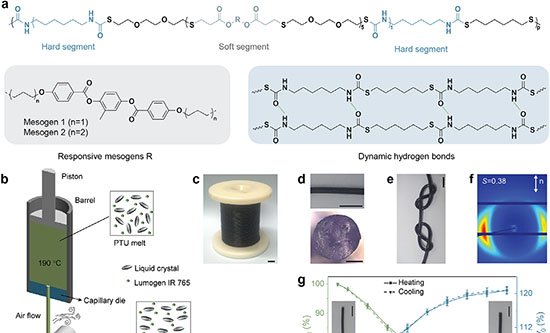

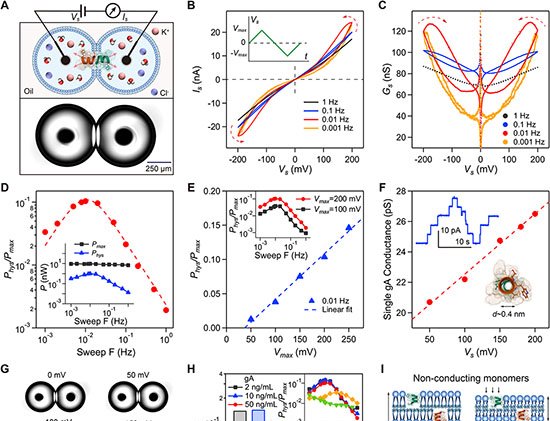

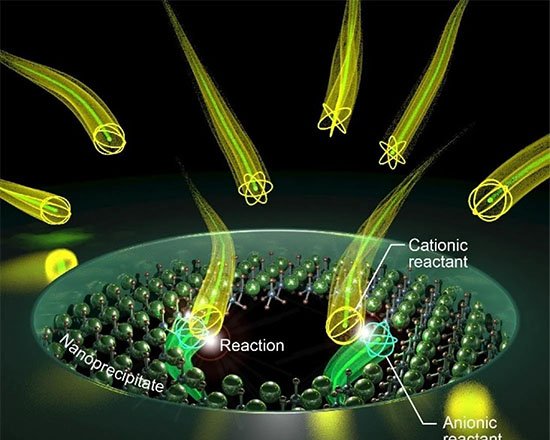

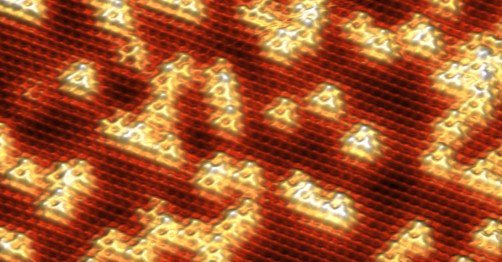

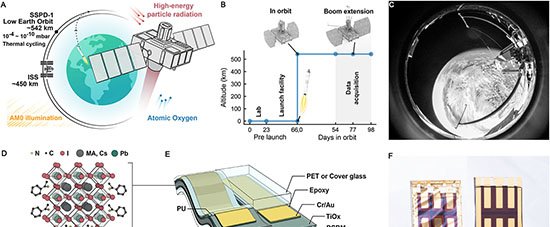

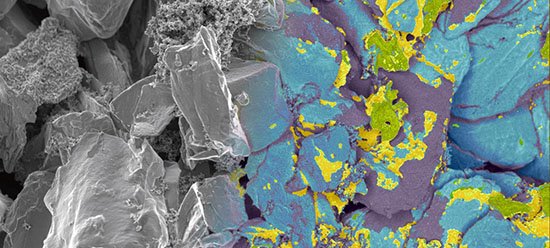

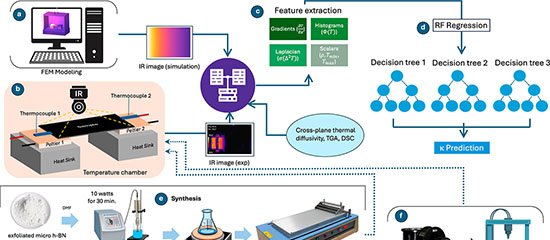

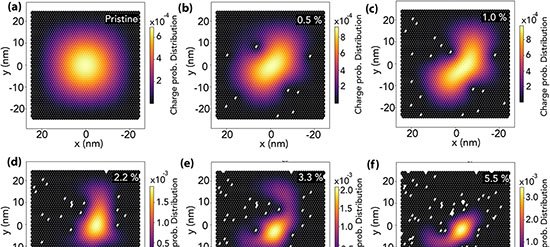

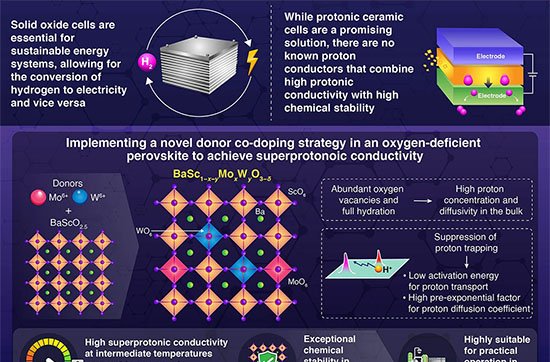

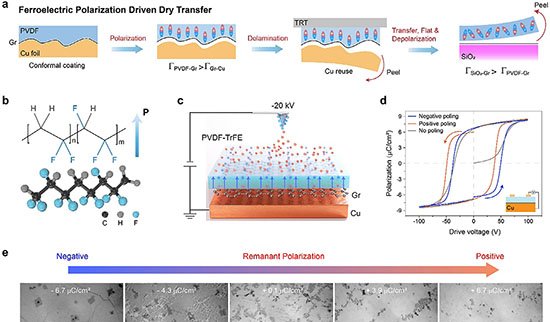

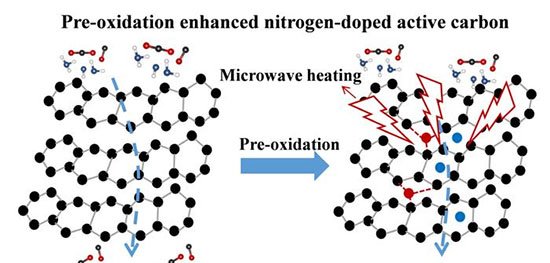

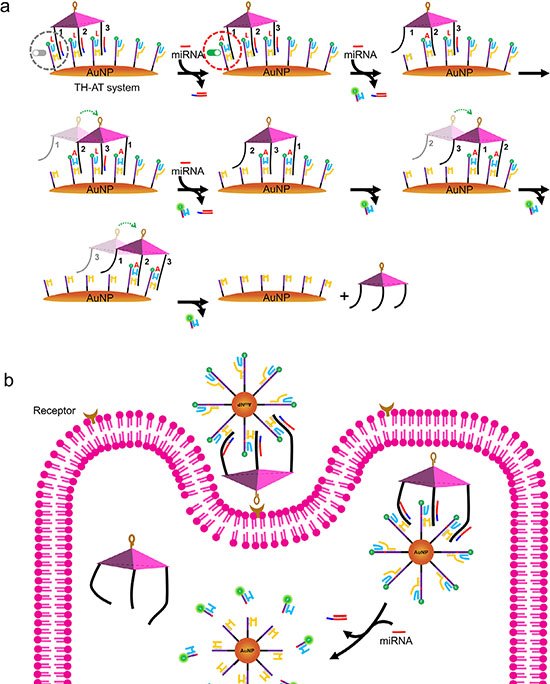

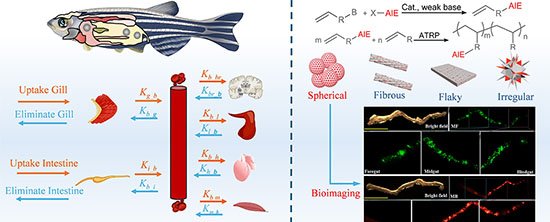

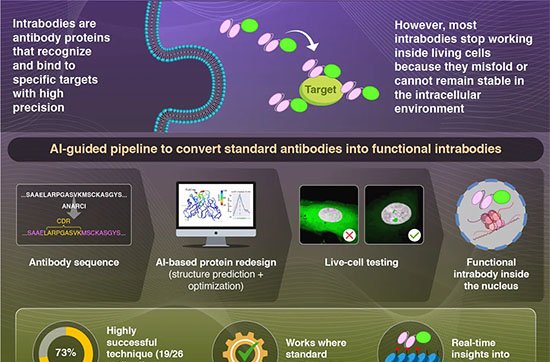

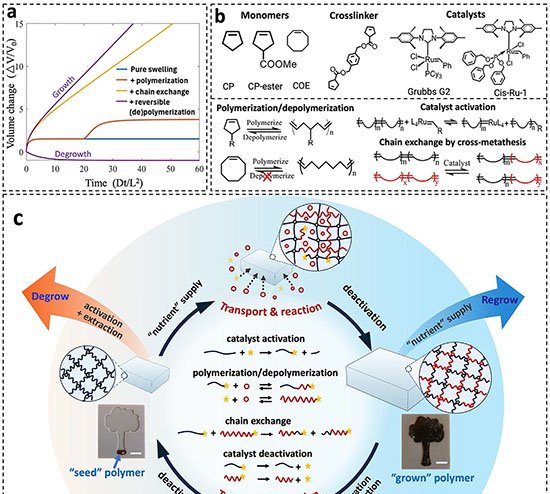

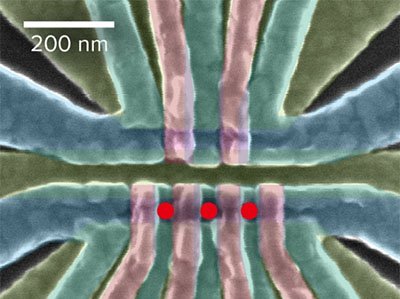

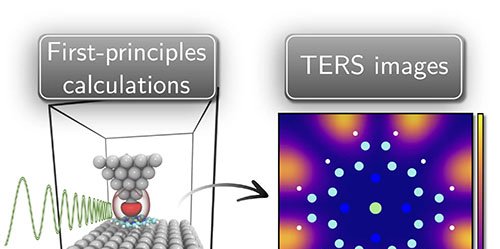

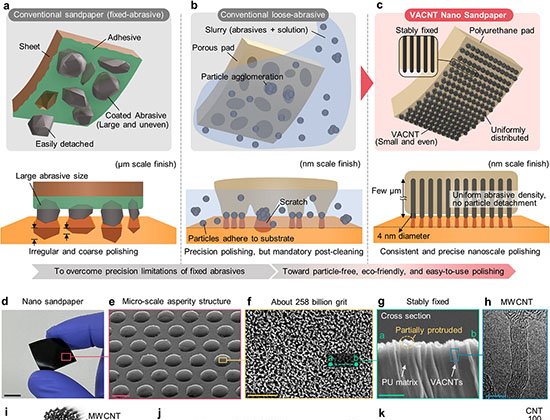

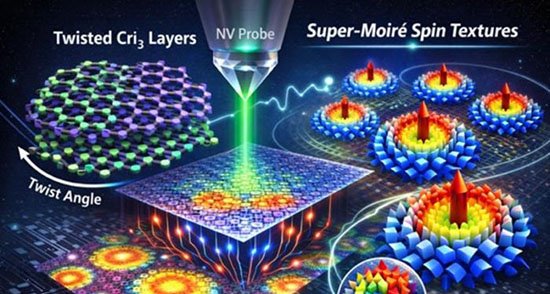

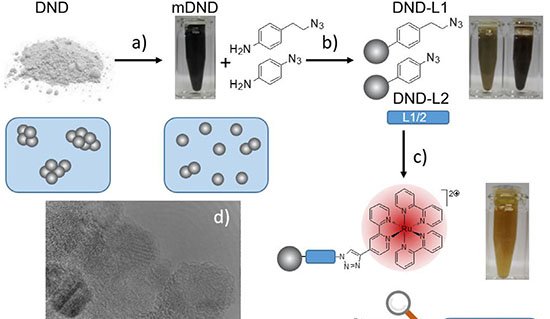

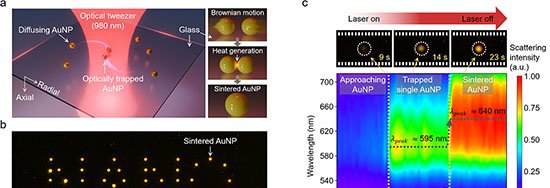

Coordenada pelo professor Ji Tae Kim, a equipe desenvolveu um processo que imprime, em ambiente de sala, todos os componentes do sensor — eletrodos e camada fotoativa — em um único equipamento. O método utiliza tintas formadas por nanocristais de metais, semicondutores e isolantes, depositadas camada a camada até completar o dispositivo.

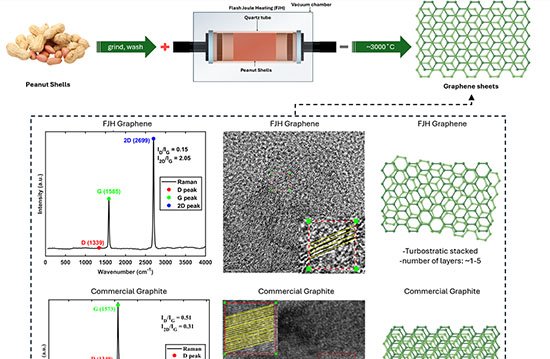

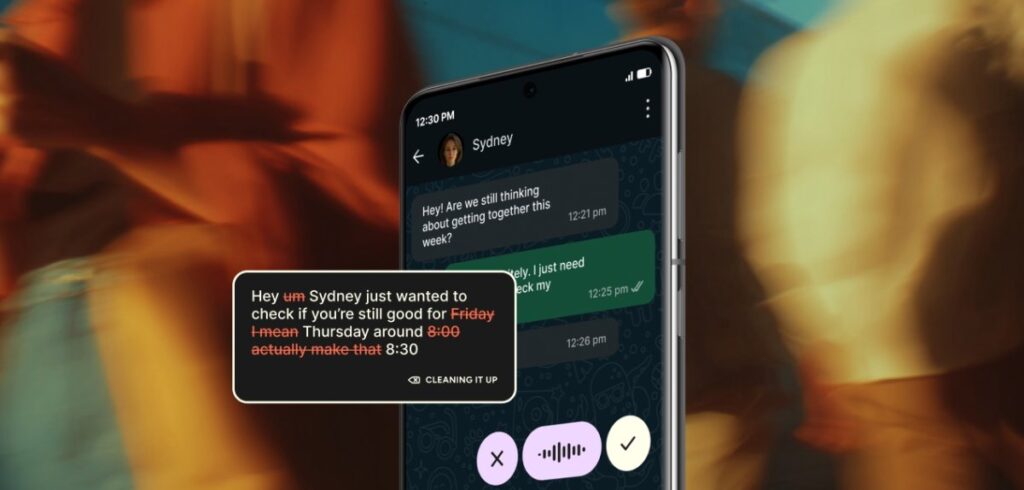

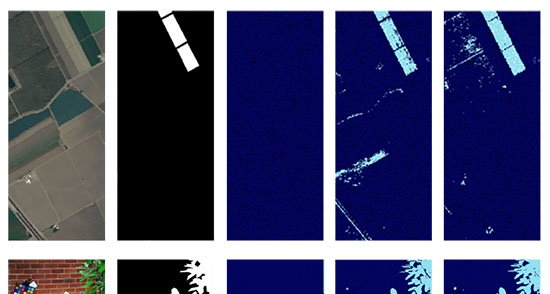

Os sensores resultantes têm menos de 10 micrômetros de espessura, dimensão inferior a um décimo do diâmetro de um fio de cabelo humano. Segundo o grupo, o sistema permite criar dispositivos em qualquer formato ou tamanho, atendendo à demanda por versões menores e mais leves para aplicações como LiDAR em veículos autônomos, reconhecimento facial 3D em smartphones e dispositivos médicos vestíveis.

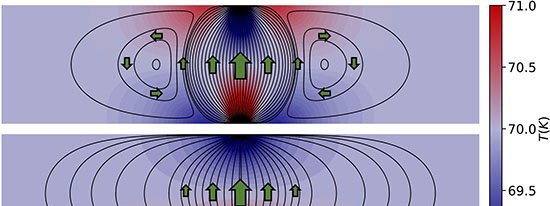

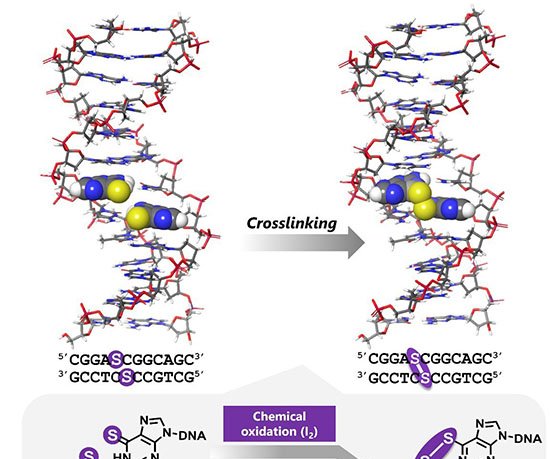

Um dos desafios tradicionais da eletrônica impressa é a necessidade de altas temperaturas para otimizar o desempenho elétrico. A nova abordagem contorna essa etapa por meio de um processo de ligand exchange, que substitui moléculas isolantes na superfície dos nanopartículas por ligantes condutores, dispensando o tratamento térmico convencional.

Ao evitar fornos de alta temperatura, o método reduz significativamente o consumo energético da produção, além de simplificar a cadeia de fabricação e abrir caminho para designs antes inviáveis, destacou Kim.

Imagem: Internet

Os resultados foram publicados na revista Nature Communications sob o título “Ligand-exchange-assisted printing of colloidal nanocrystals to enable all-printed sub-micron optoelectronics”.

Com informações de Nanowerk