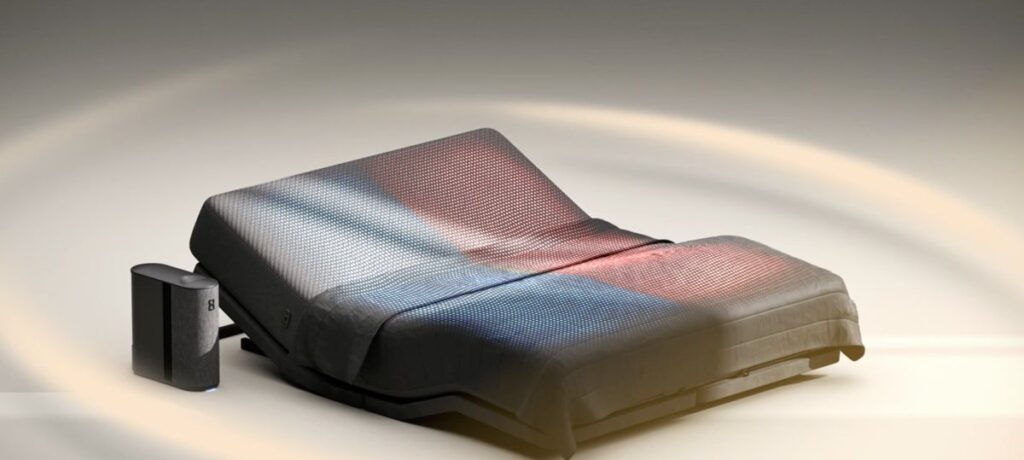

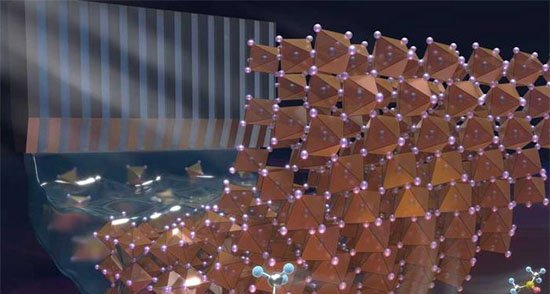

Um estudo publicado em 26 de outubro de 2025 na revista Advanced Science descreve um método de impressão 3D volumétrica capaz de fabricar estruturas de silicone com canais internos abertos em questão de minutos, eliminando a necessidade de moldes tradicionais.

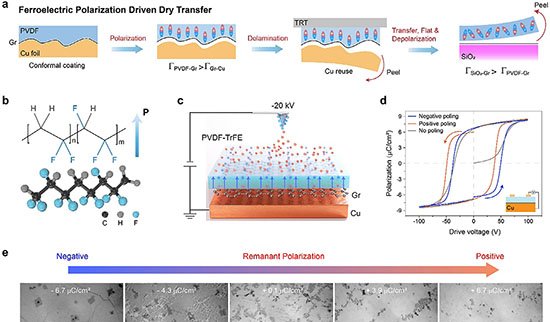

Como funciona a nova técnica

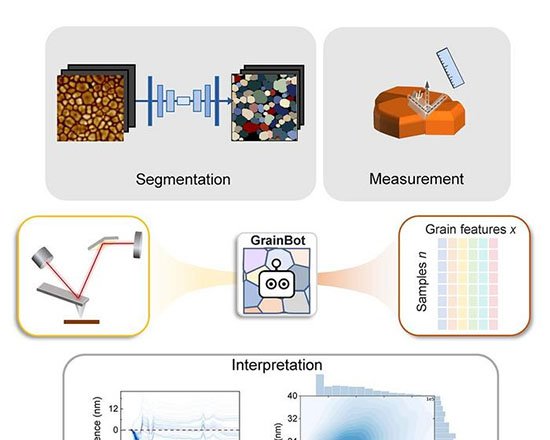

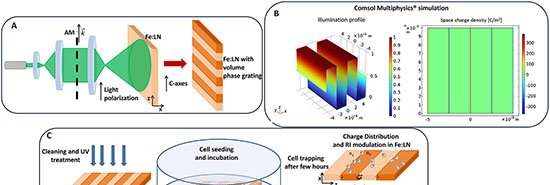

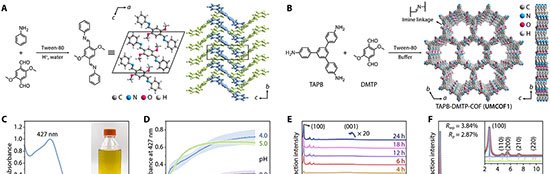

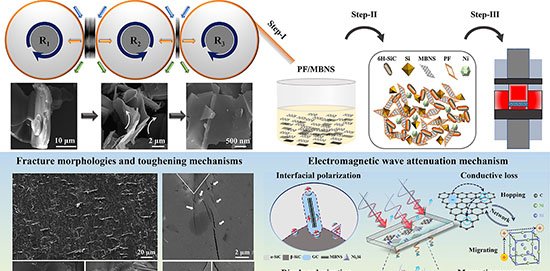

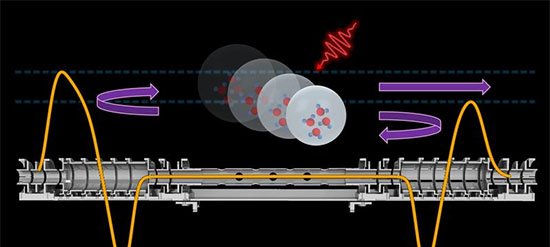

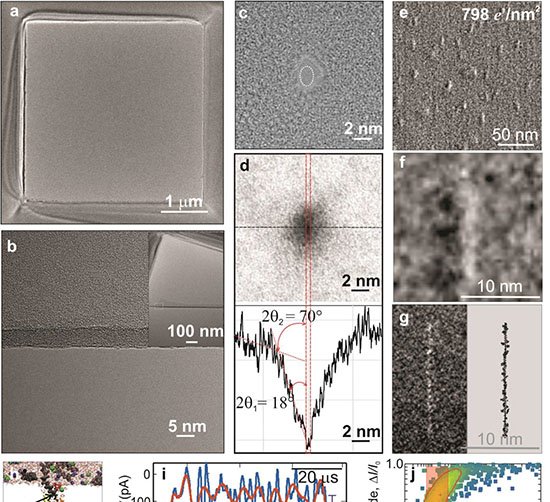

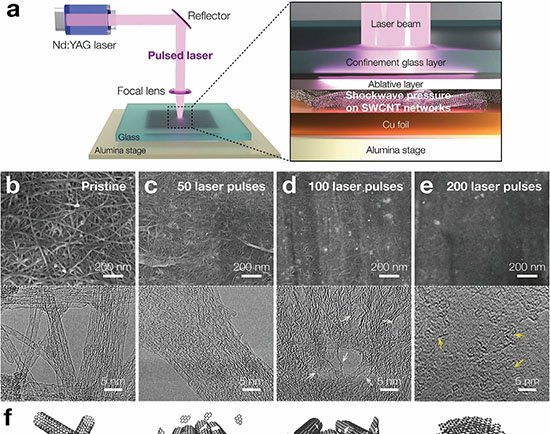

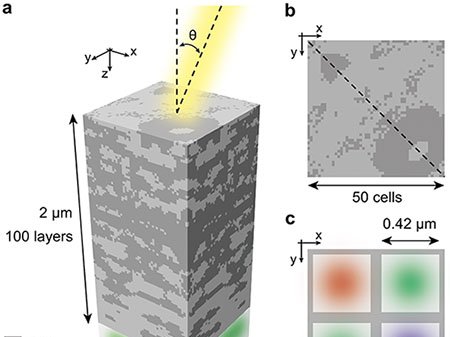

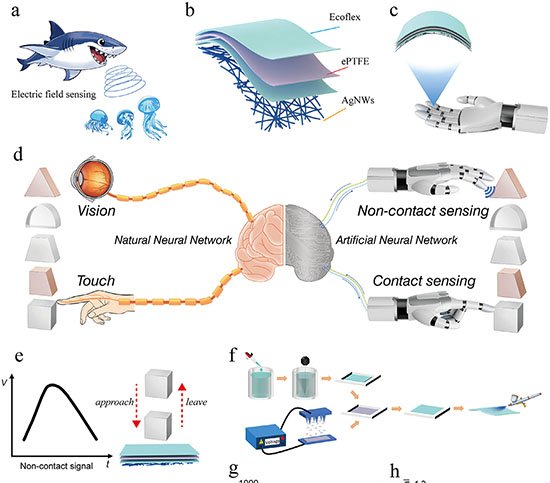

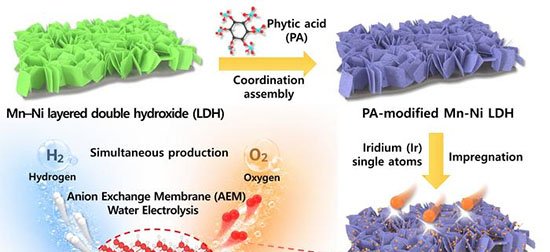

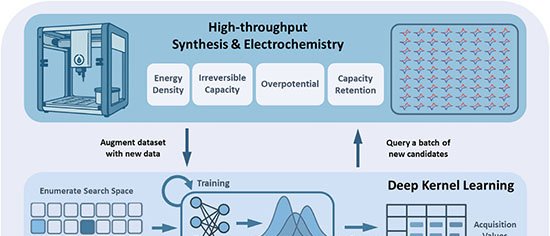

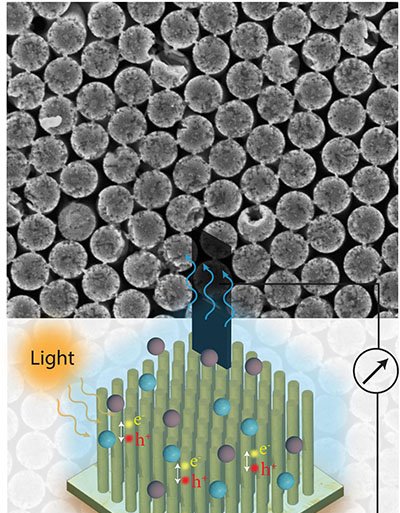

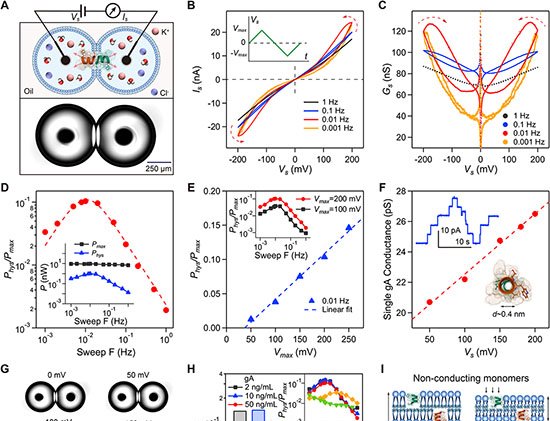

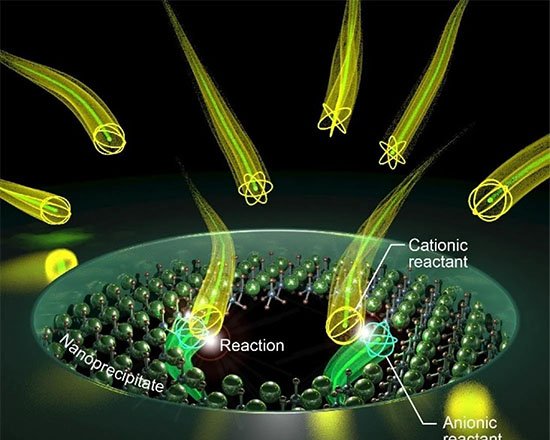

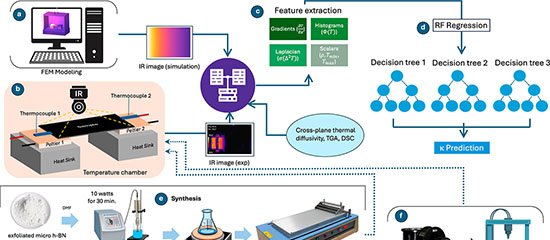

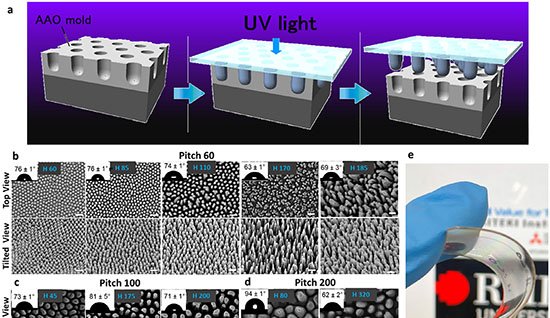

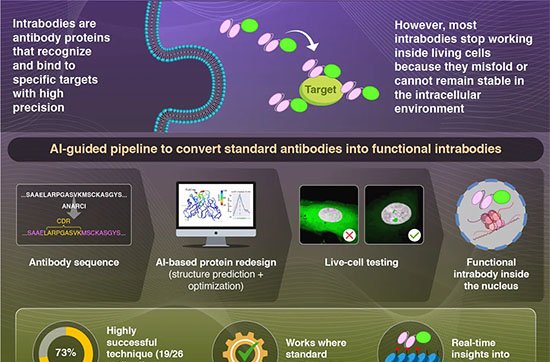

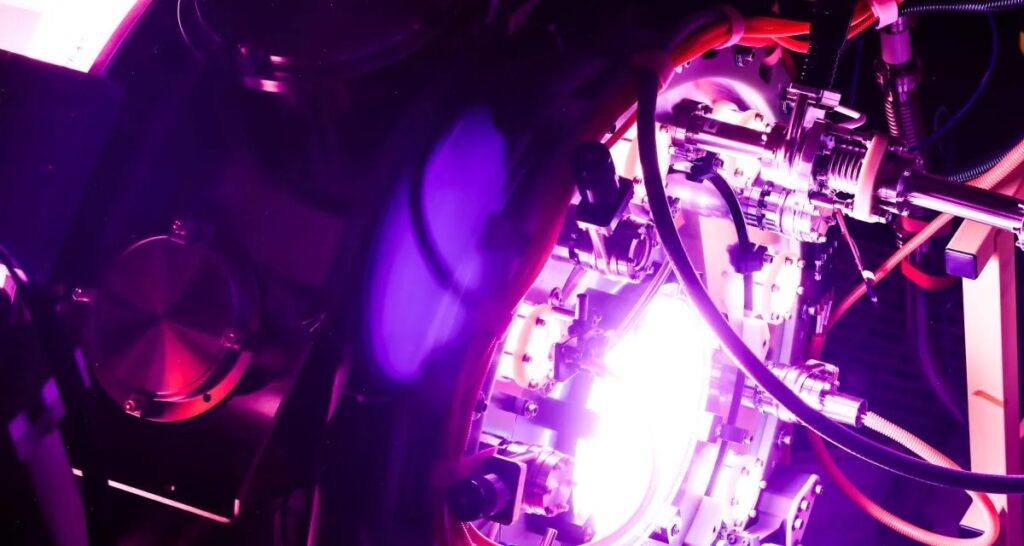

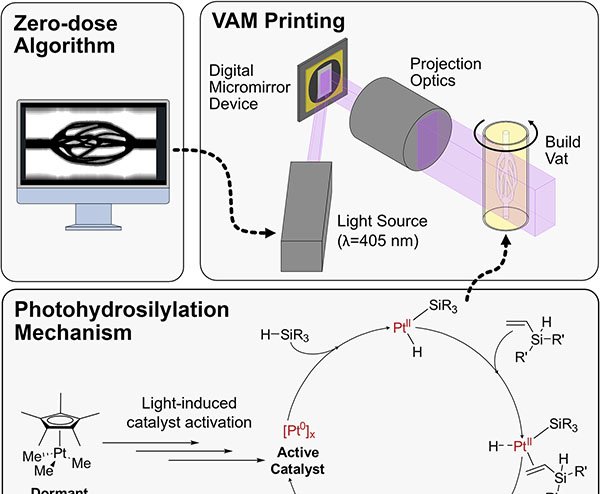

A abordagem, chamada de manufatura aditiva volumétrica (VAM), cura todo o objeto de uma só vez. Para isso, projeta uma sequência de imagens bidimensionais através de um cilindro de resina em rotação; onde a dose de luz atinge o limiar calculado, o material solidifica.

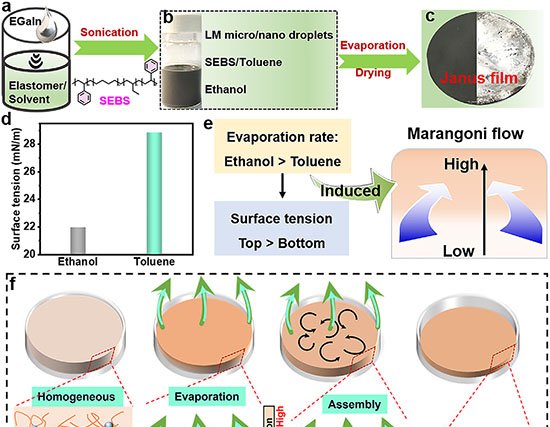

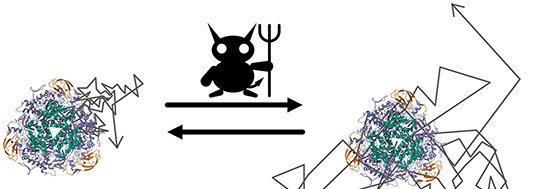

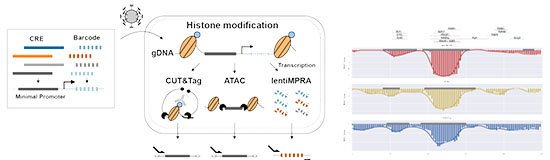

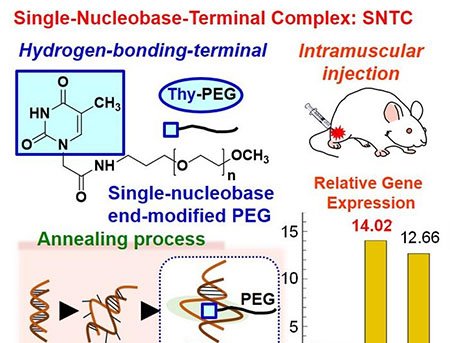

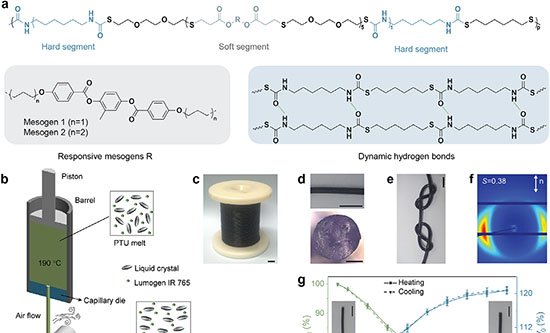

Silicones convencionais curam por hidrossililação catalisada por platina. O problema é que o catalisador continua ativo mesmo no escuro, fechando microcanais e distorcendo bordas. Para contornar essa limitação, os pesquisadores combinaram dois avanços:

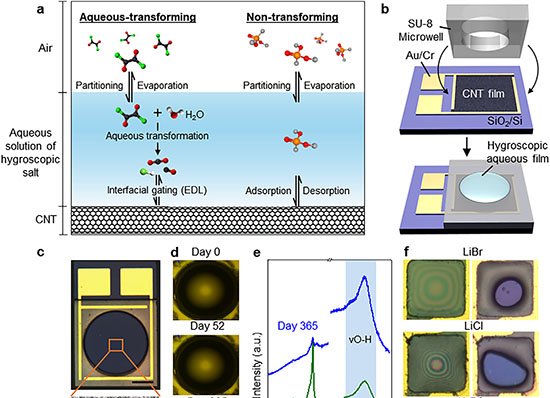

- Máscara de dose zero: o algoritmo bloqueia totalmente a luz nas regiões que devem permanecer líquidas, evitando a ativação indesejada do catalisador.

- Resina otimizada: uma formulação com 100 partes por milhão (ppm) do catalisador platínico trimetil pentametilciclopentadienil (PtCp*) e 200 ppm do fotossensibilizador isopropiltioxantona (ITX). Sob luz violeta de 405 nm, o gel se forma em cerca de 110 segundos.

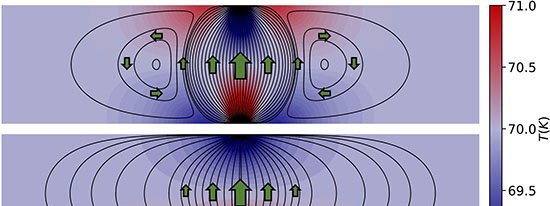

Ensaios de fotorreologia mostraram que uma energia volumétrica de aproximadamente 500 mJ/cm³ garante cura completa após um curto período no escuro. A mesma metodologia foi aplicada em dois arranjos:

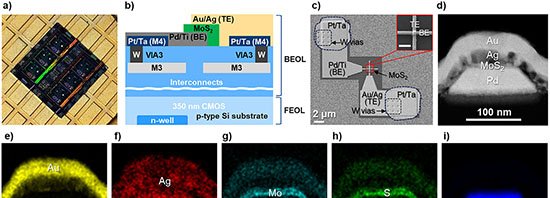

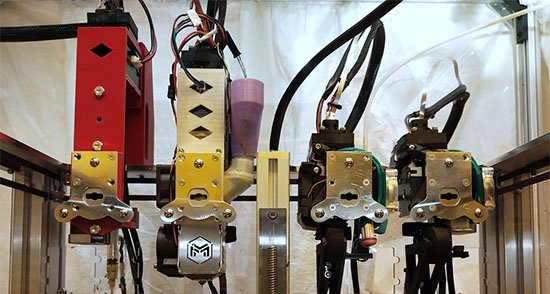

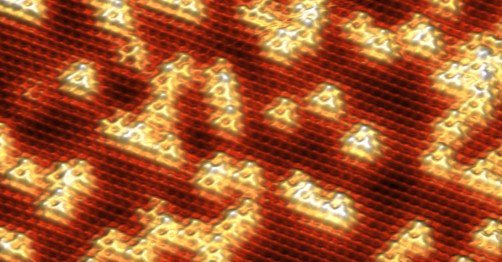

- Millifluidic: projetor digital, pixels de 14 µm e intensidade de 58 mW/cm².

- Microfluidic: laser focalizado, pixels de 5 µm e 32 mW/cm².

Resultados obtidos

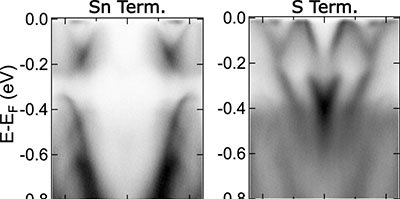

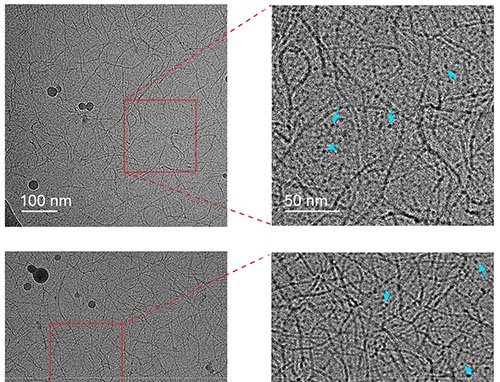

Após iluminação e repouso de quatro a seis minutos, as peças foram lavadas e testadas com água corada, comprovando a continuidade dos canais. Estruturas com diâmetro interno a partir de 0,89 mm mantiveram as dimensões previstas; canais menores não abriram totalmente. Tomografia computadorizada por raios X revelou desvios médios de 0,40 mm em relação ao modelo original, mas apenas 0,13 mm quando comparados ao mapa de dose calculado.

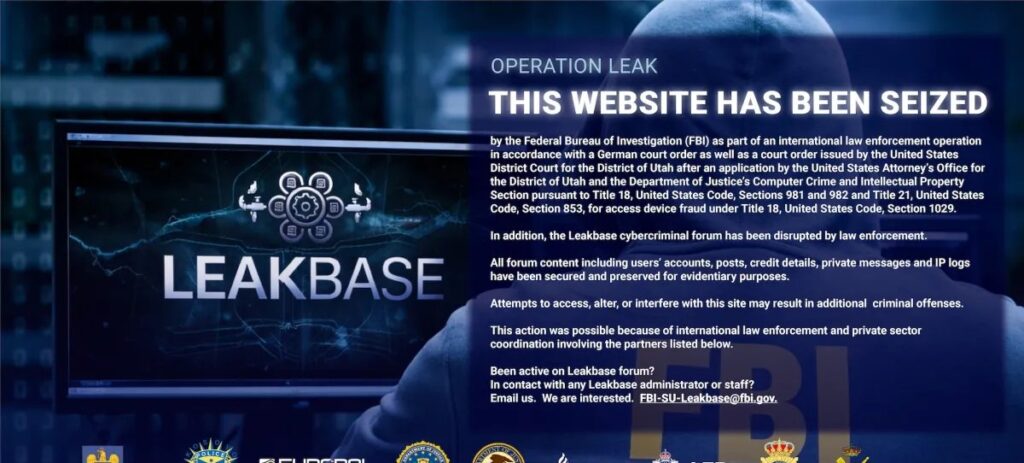

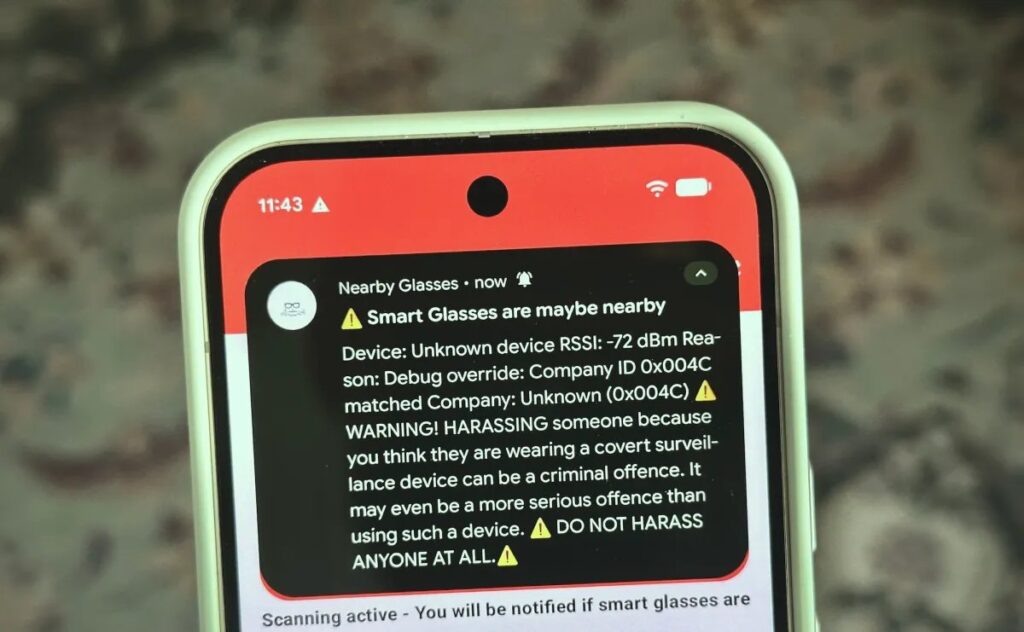

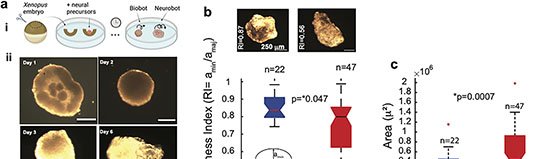

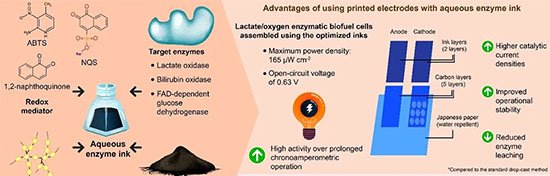

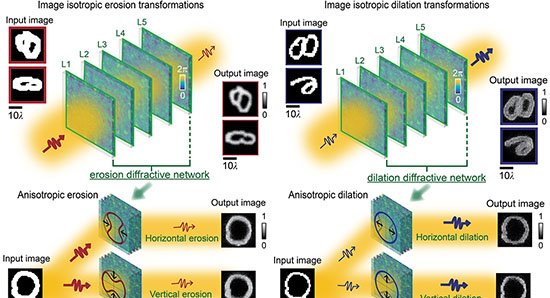

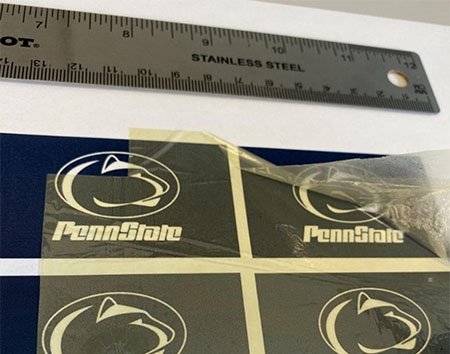

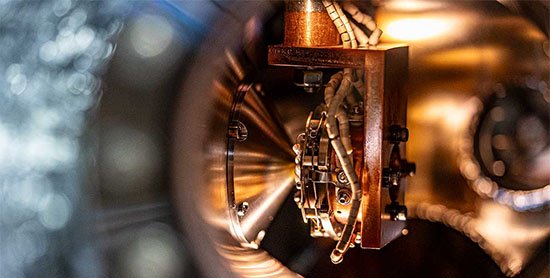

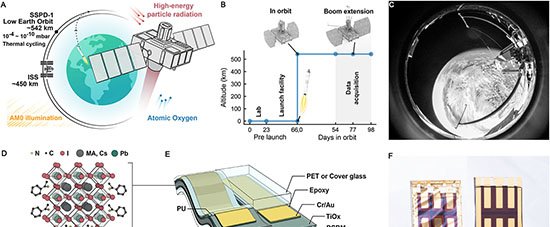

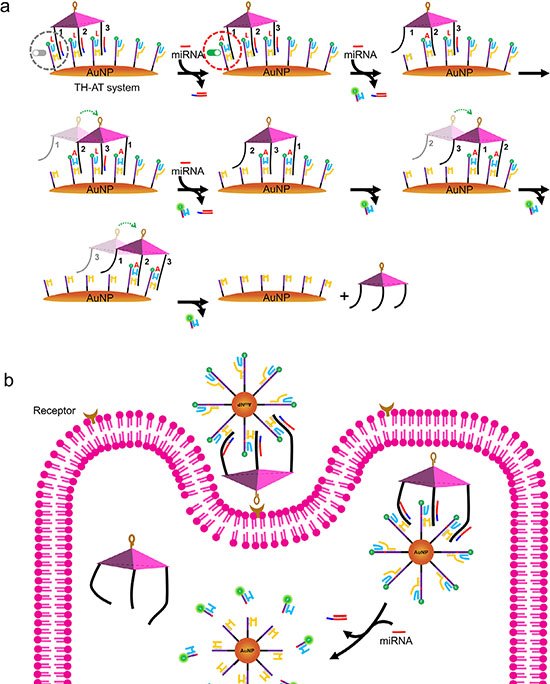

Imagem: combining a zero light dose projecti s

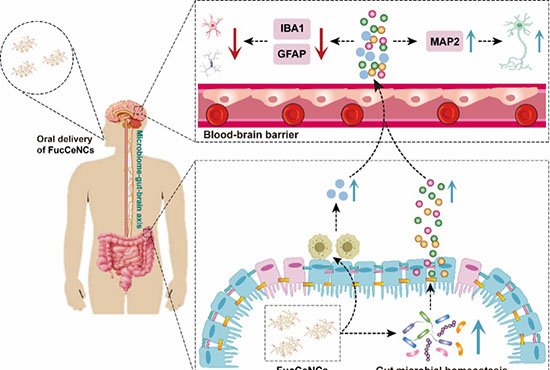

Corpos de prova impressos apresentaram menor resistência à tração que amostras fundidas, efeito atribuído a deformações durante a remoção rápida da resina viscosa. A mesma técnica foi empregada para criar moldes negativos: um molde de silicone recebeu gálio fundido e resultou em um parafuso metálico, demonstrando resistência térmica suficiente para aplicações temporárias.

Potencial e limitações

Os autores afirmam que a VAM preserva a química biocompatível do silicone, dispensa salas limpas e reduz o tempo de prototipagem de horas para minutos. Entre os desafios restantes estão a abertura de canais menores que 1 mm, a correção de artefatos em regiões côncavas e o ganho de propriedades mecânicas semelhantes às de peças fundidas.

Com informações de Nanowerk