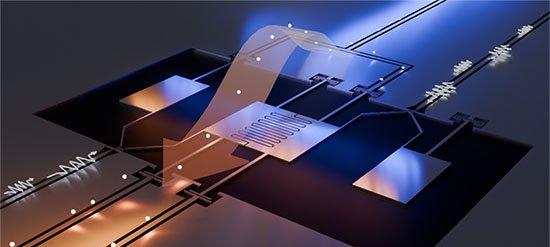

Pesquisadores da Universidade Harvard e da Universidade Stanford apresentaram uma técnica de impressão 3D que produz, em uma única etapa, estruturas robóticas macias com canais pneumáticos assimétricos capazes de dobrar, torcer e segurar objetos. O estudo foi publicado em 26 de janeiro de 2026 na revista Advanced Materials.

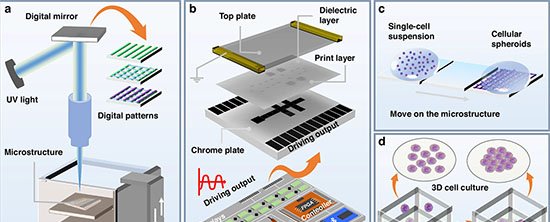

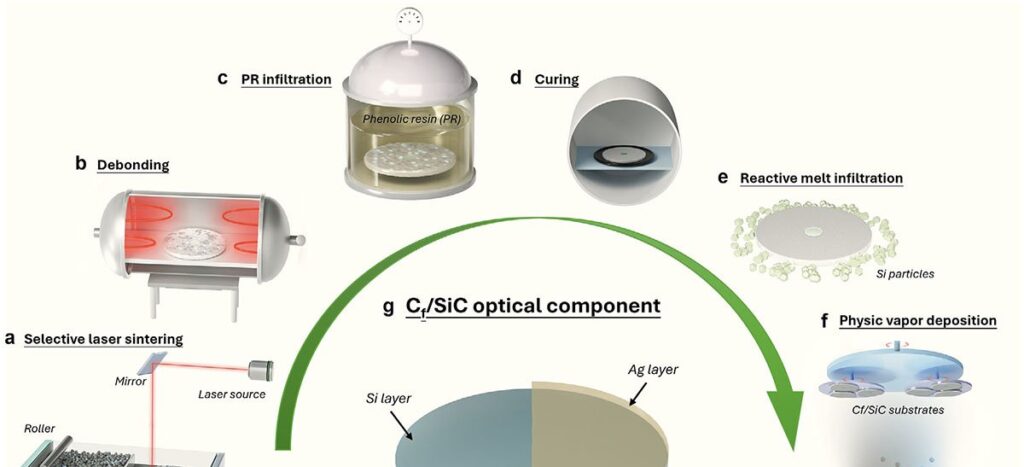

Como funciona a impressão rotacional

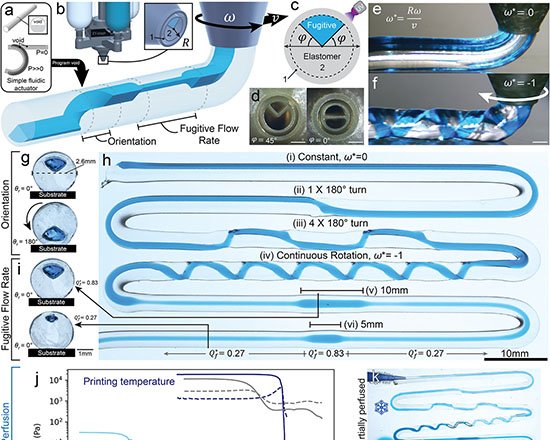

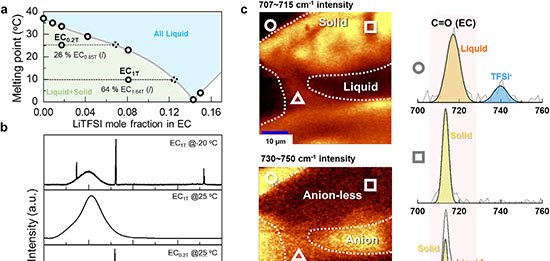

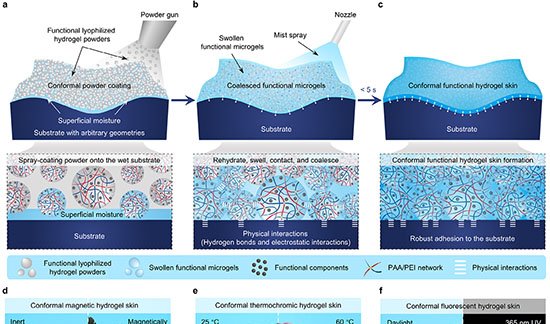

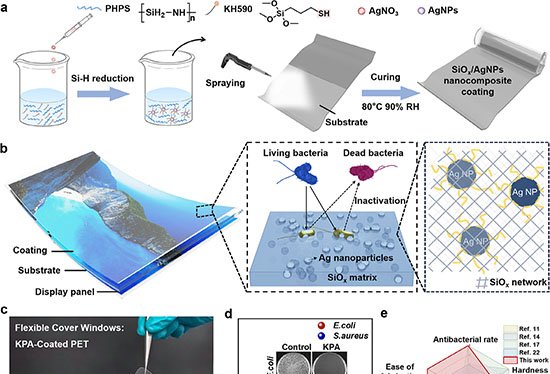

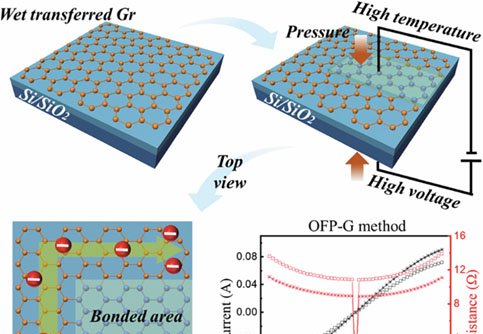

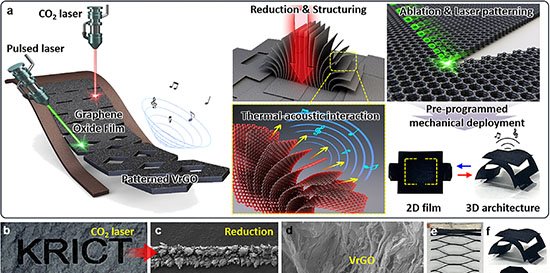

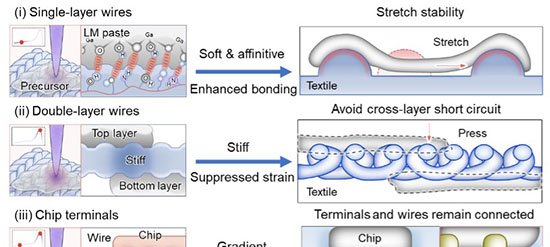

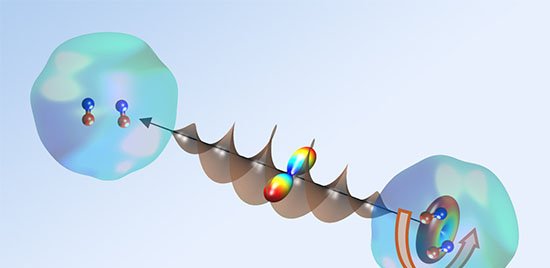

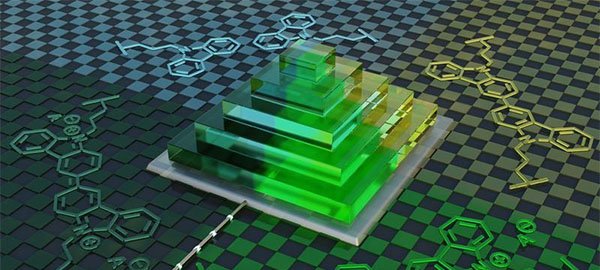

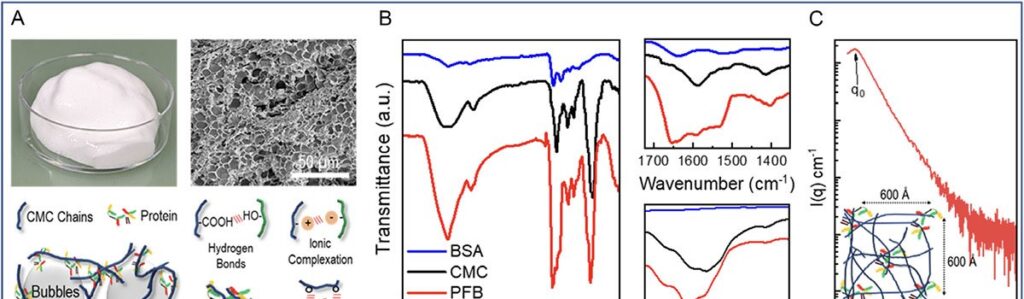

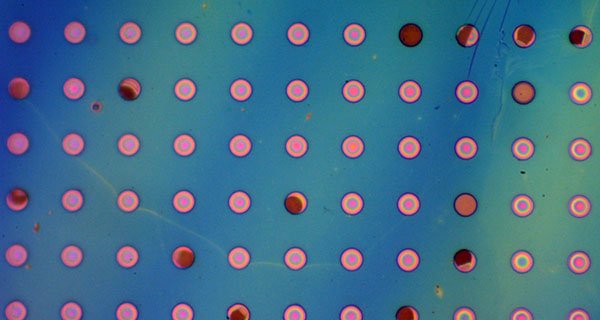

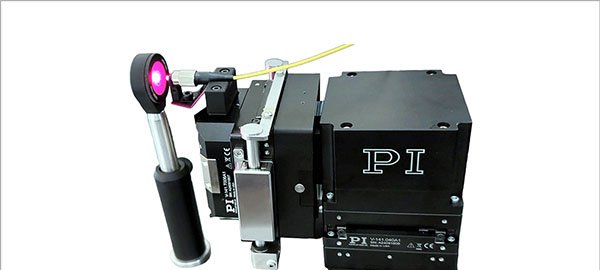

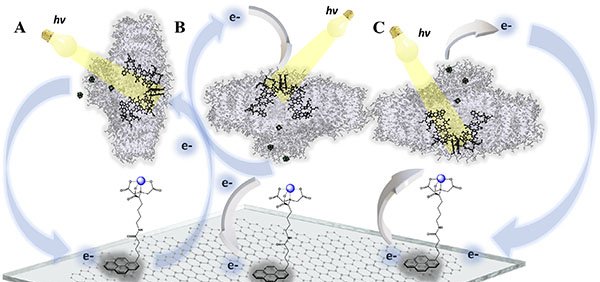

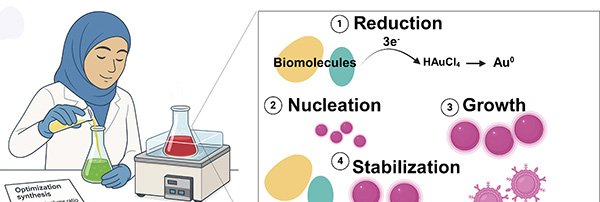

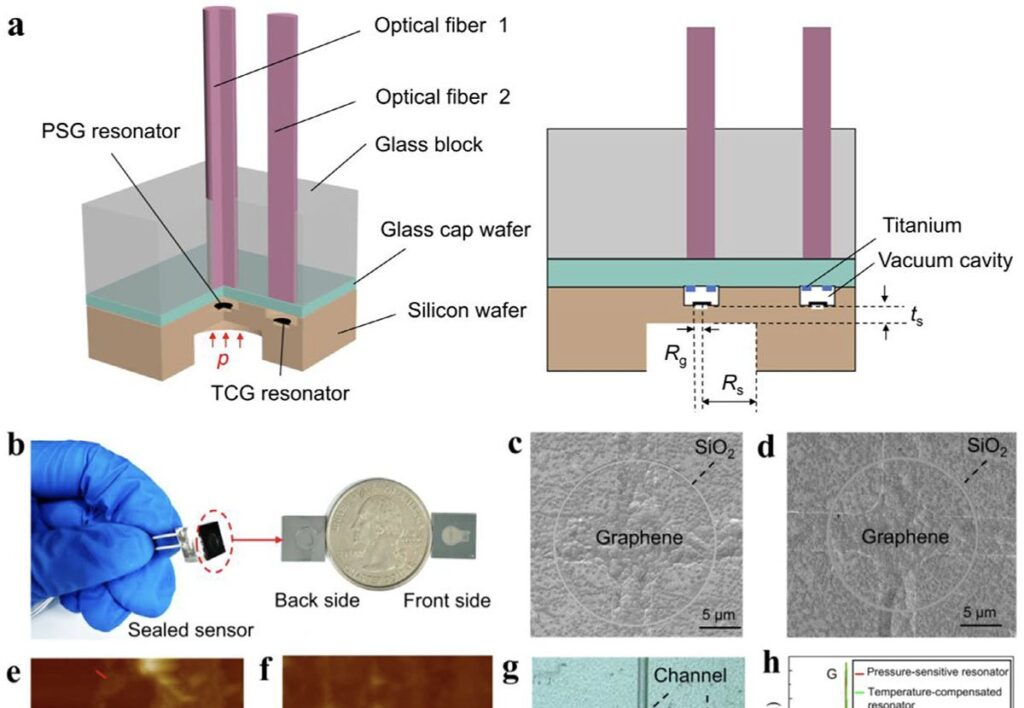

O processo, denominado “impressão 3D multimaterial rotacional”, utiliza um bocal capaz de girar durante a extrusão para coimprimir dois materiais: um elastômero fotocurável de uretano acrilato, que forma a carcaça flexível, e uma tinta fugidia composta por 30 % de Pluronic F-127 em água. A tinta fugidia permanece em estado de gel a 22 °C, consolidando o filamento durante a impressão, mas liquefaz a 0 °C, o que possibilita sua remoção e deixa canais de ar internos.

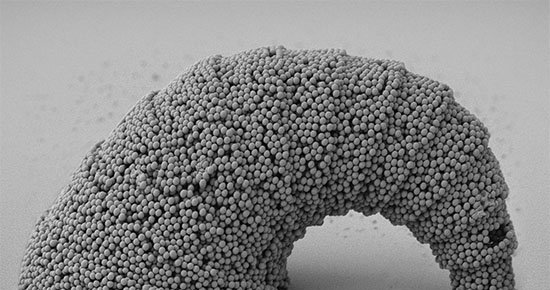

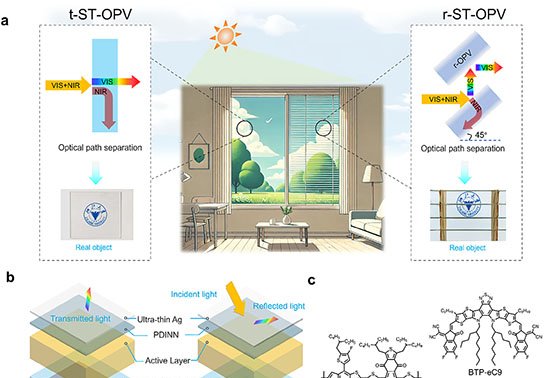

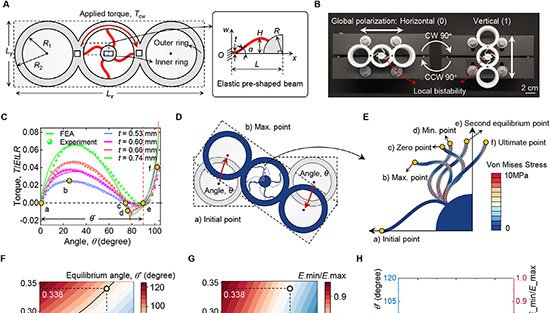

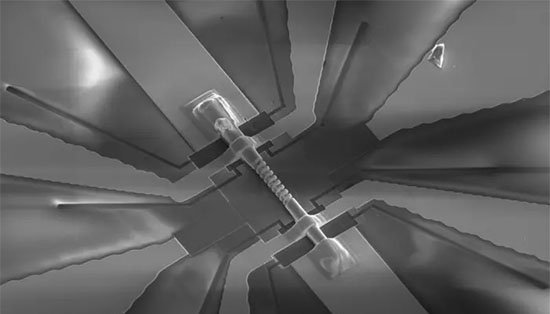

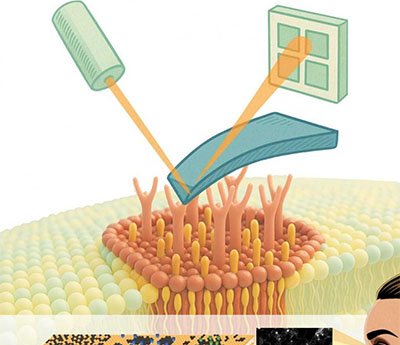

Cada bocal, fabricado por projeção de luz com resolução de cerca de 50 µm, contém três canais de fluxo que posicionam a tinta fugidia fora do centro da seção transversal do filamento. Essa assimetria é definida por um ângulo φ; os pesquisadores compararam configurações semicircular (φ = 0) e quarto de círculo (φ = 45°), concluindo que a segunda reduz expansão lateral e favorece a flexão axial.

Controle de orientação e geometria

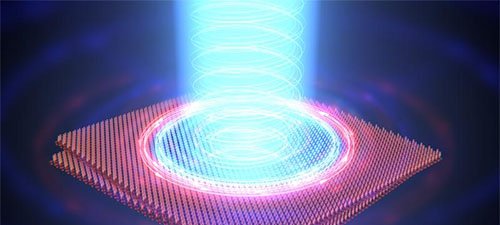

Além do deslocamento da tinta, a rotação do bocal — descrita pela taxa adimensional ω* = Rω/v — permite orientar o canal ao longo do filamento. Com ω* = 0, a orientação permanece fixa; com ω* = 1, forma-se um canal helicoidal. Passos de rotação bruscos, como giros de 180°, invertem o lado onde o canal fica, alterando o sentido de dobra naquele trecho.

Condições padrão geraram filamentos de 2,6 ± 0,06 mm de diâmetro e paredes de 300–360 µm. Ensaios mecânicos mostraram curvatura crescente até 103 kPa, com força de bloqueio de 10,3 mN para um filamento e 52 mN para quatro paralelos.

Arquiteturas programáveis

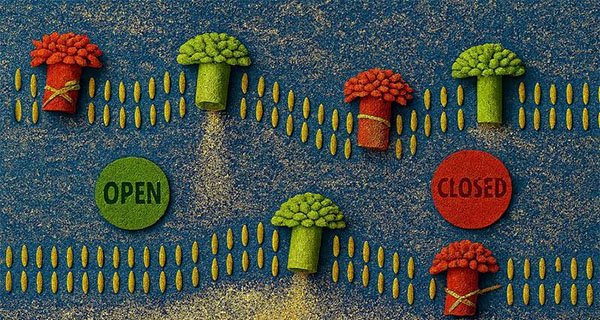

Ao variar a vazão de tinta fugidia (Q*f), se obtêm regiões ativas e inertes no mesmo filamento. Reduzindo Q*f de 0,83 para 0,27, os autores criaram dobradiças de 10 mm entre segmentos “rígidos” de 25 mm, alcançando quase 180° de flexão a 103 kPa.

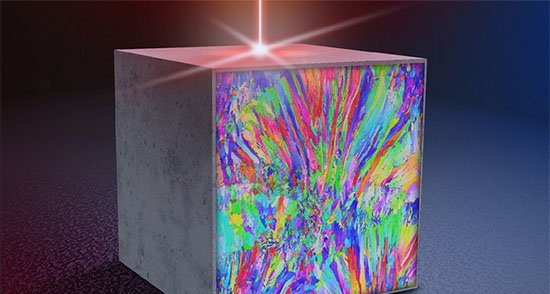

Combinando rotação contínua e modulação de fluxo, foi possível imprimir um filamento único que, inflado a 83 kPa, se transforma em um cubo de arame, ou ainda uma hélice que chega a 880° de torção na extremidade livre. Preenchendo o canal inflado com resina fotocurável e curando-a com UV, a forma se fixa; um segmento de 25 mm suportou 200 g após esse procedimento.

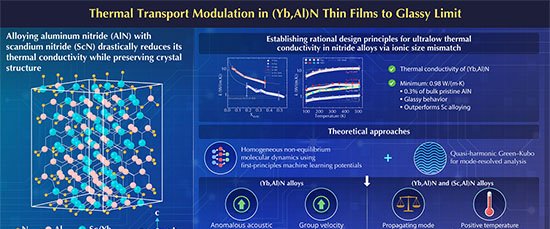

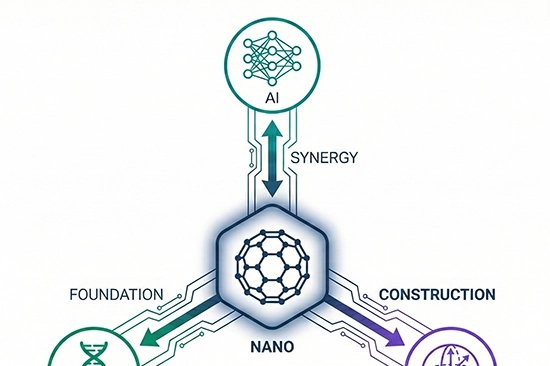

Imagem: air pressure need internal channels that

Dois eixos e algoritmos de trajetória

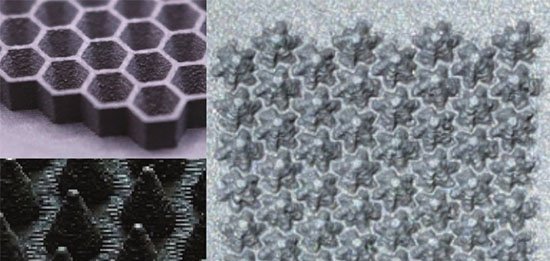

Em superfícies planas, o comportamento depende da direção dos canais em relação à trajetória de impressão. Interfaces perpendiculares permitem curvatura livre, enquanto paralelas restringem o movimento. Esse princípio resultou em padrões quadriculados que se erguem em formas 3D complexas quando pressurizados.

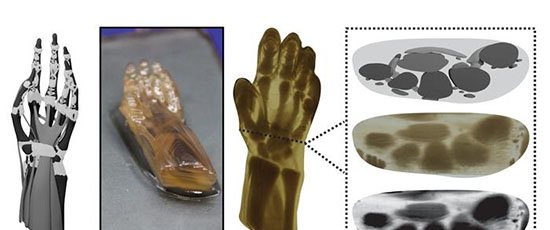

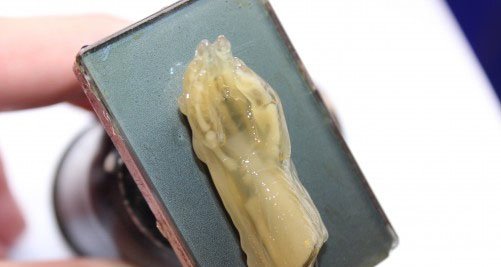

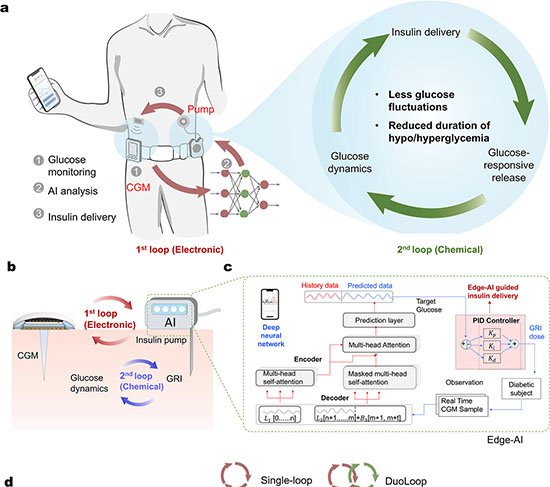

Para automatizar desenhos, a equipe adaptou o algoritmo de espirais de Fermat conectado, originalmente usado com termoplásticos. O método gera um caminho contínuo que considera a orientação necessária do bocal, simplificando a produção de geometrias arbitrárias. Entre as demonstrações, uma flor impressa dobra as pétalas ao ser inflada, e um modelo obtido a partir da foto de uma mão humana atuou como garra robótica: cada dedo foi pressurizado individualmente a 83 kPa para agarrar e erguer uma bola de espuma.

Limitações e perspectivas

Testes cíclicos indicaram boa repetibilidade abaixo de 86 kPa por 100 ciclos. A 86,2 kPa houve deriva gradual, e a 103,4 kPa os canais romperam antes de completar dez ciclos. Os autores sugerem elastômeros de silicone mais resistentes para melhorar a durabilidade.

A combinação de rotação de bocal, controle de fluxo e geração algorítmica de trajetórias oferece uma rota direta do projeto à fabricação, eliminando moldes e reduzindo etapas manuais na criação de robôs pneumáticos macios com geometria complexa.

Com informações de Nanowerk