Pesquisadores apresentaram em 12 de novembro de 2025 um método de fabricação aditiva capaz de produzir espelhos de carboneto de silício reforçado com fibra de carbono (Cf/SiC) com superfície polida a 0,031 nanômetro de rugosidade e 97 % de refletância no espectro visível.

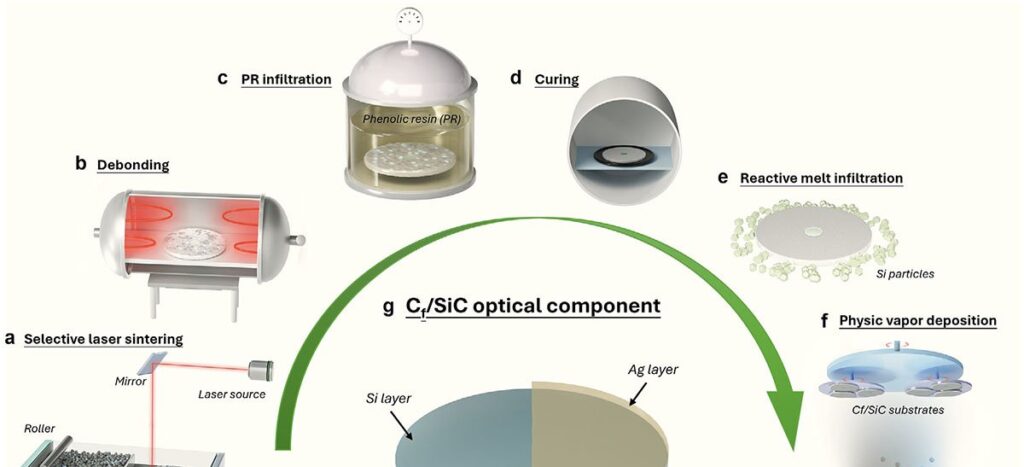

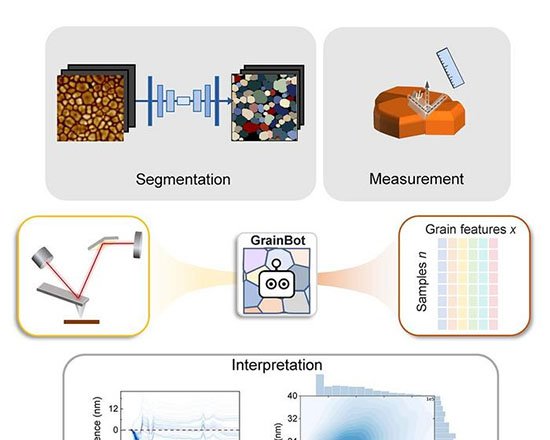

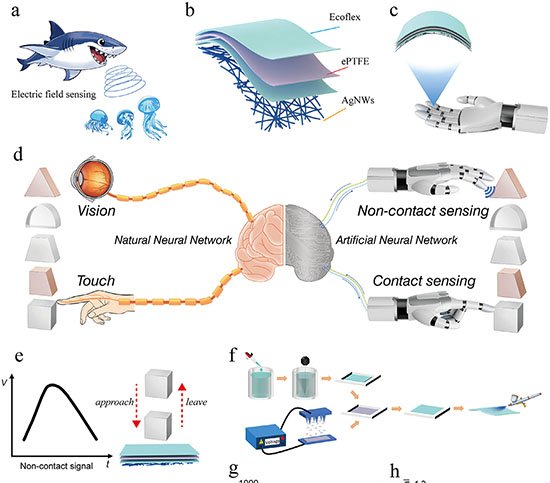

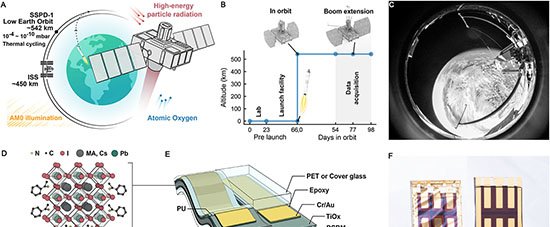

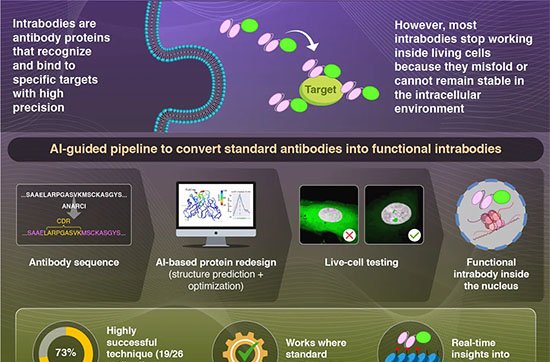

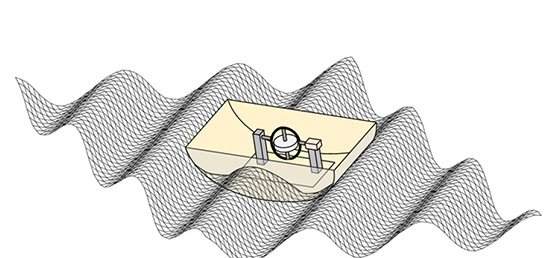

O processo, descrito na revista Advanced Science no artigo “From Complex Shaping to Mirror Finish: Additive Manufacturing of Aerospace-grade Cf/SiC Space Optics”, combina etapas consecutivas de impressão 3D, infiltração química e deposição de filmes finos, formando uma cadeia integrada do modelo digital ao espelho acabado.

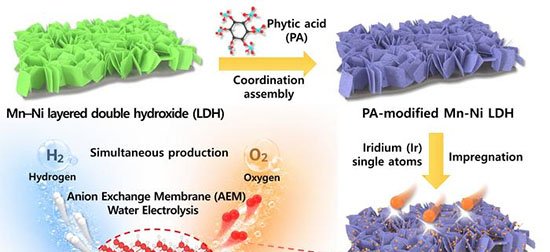

Como funciona a sequência

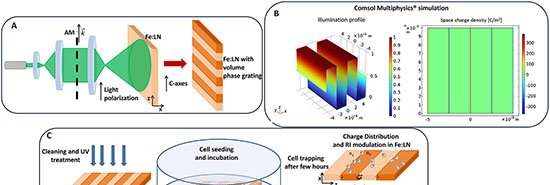

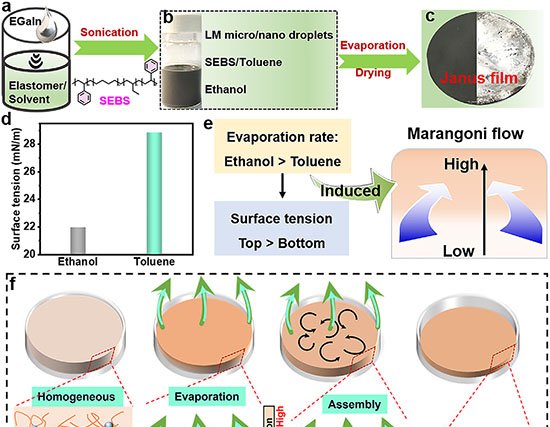

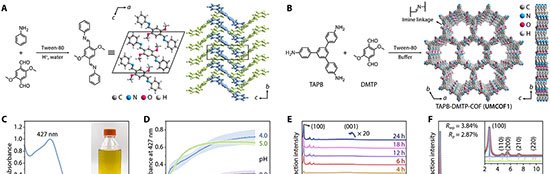

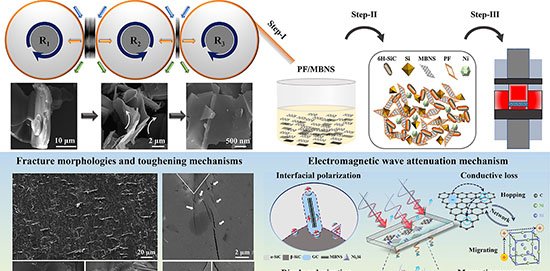

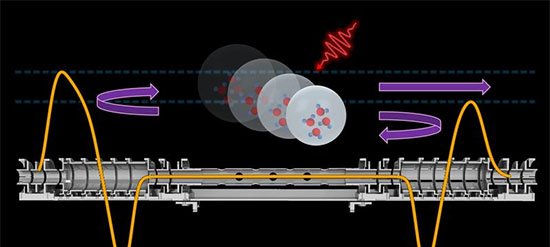

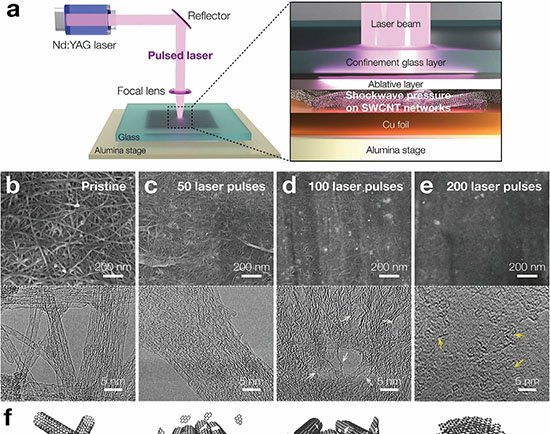

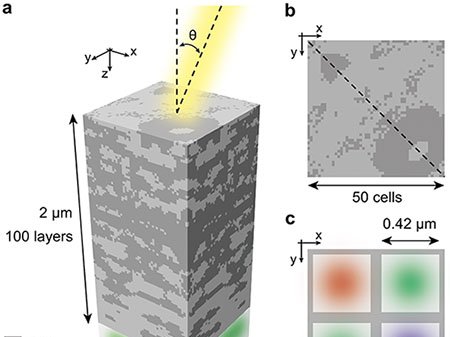

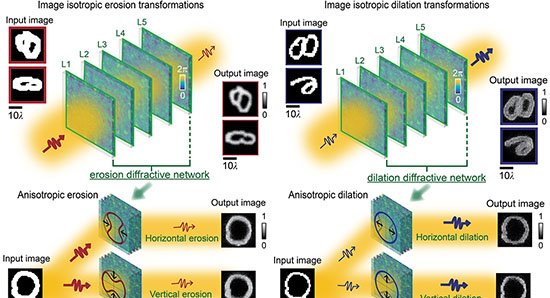

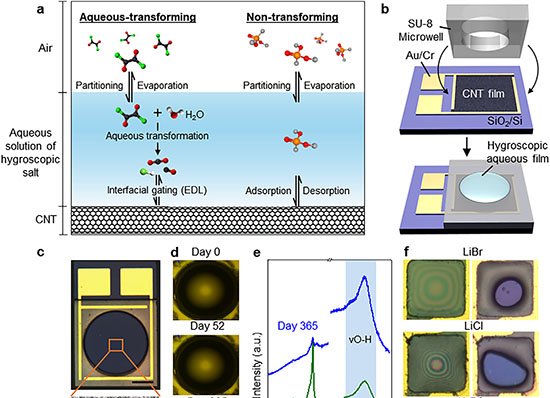

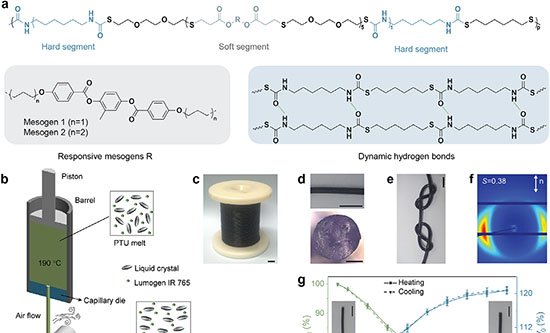

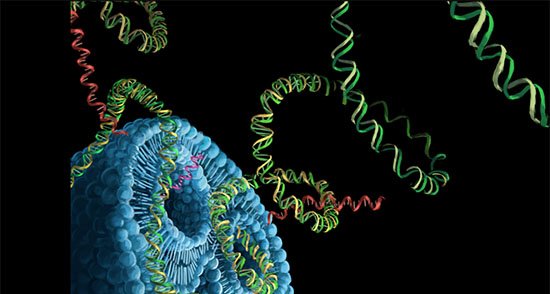

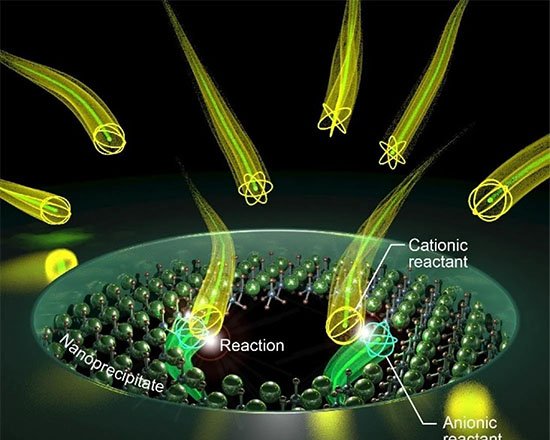

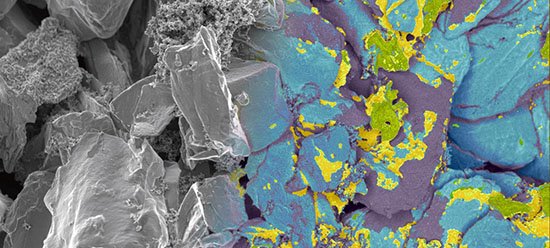

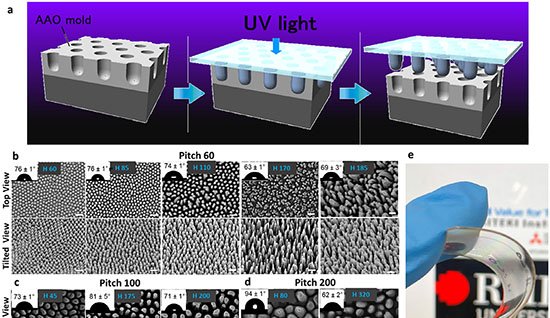

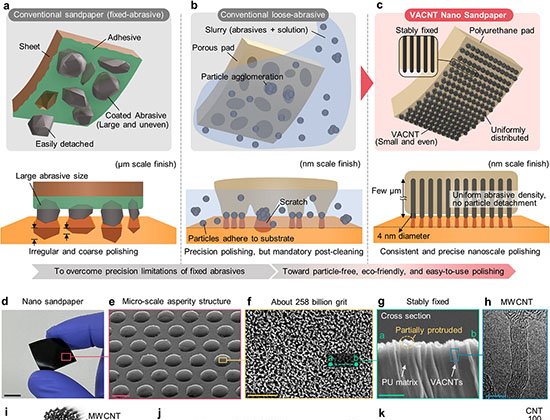

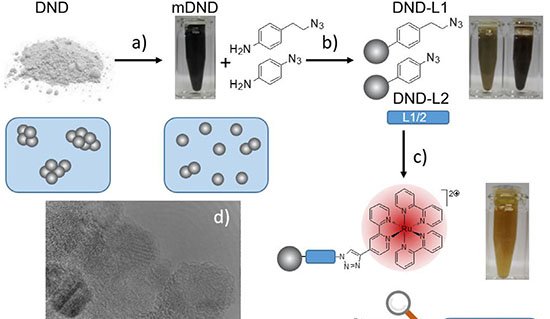

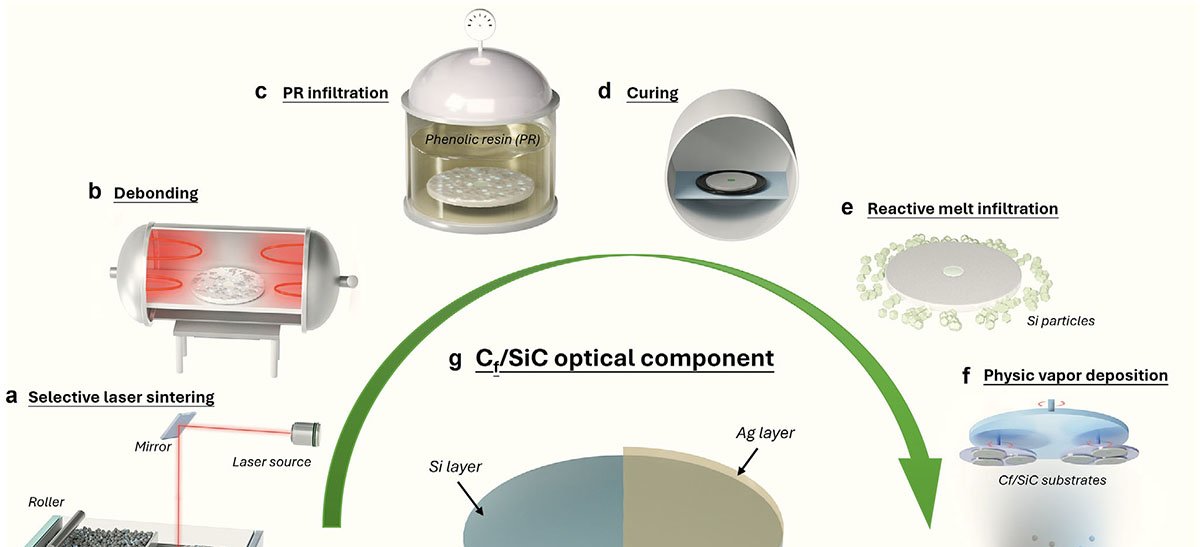

A rota começa com fusão seletiva a laser (SLS), na qual partículas de SiC são misturadas a resina fenólica e fibras curtas de carbono. A resina mantém a estrutura durante a impressão e é queimada depois, deixando um pré-forma porosa.

Em seguida, o componente passa por infiltração de resina fenólica e pirólise (PIP). O polímero líquido preenche os poros, carboniza e cria uma fina camada interfacial que aumenta a tenacidade e fornece carbono controlado para a etapa seguinte.

Na fase de infiltração reativa de silício fundido (LSI), o silício penetra na peça e reage com o carbono, formando novo carboneto de silício e densificando o conjunto. Por fim, uma camada de silício e outra de prata são depositadas por deposição física de vapor (PVD), fornecendo uma superfície homogênea e polível.

Desempenho mecânico e térmico

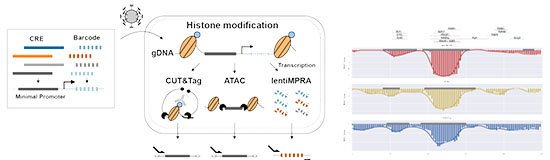

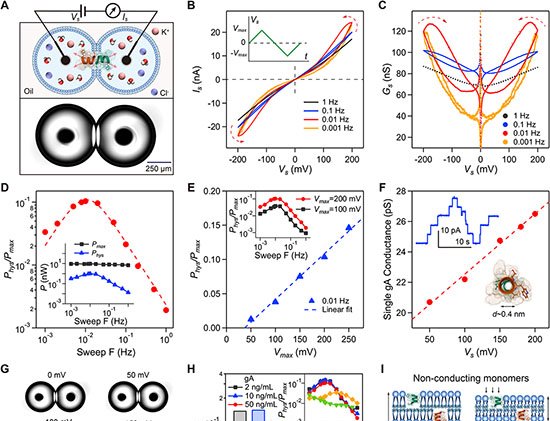

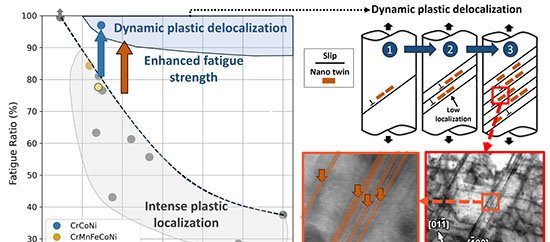

Ajustando a concentração de resina fenólica, os cientistas controlam a densidade de carbono antes da infiltração de silício. Com 40 % em peso de resina, a resistência à flexão atinge 311 MPa, 24 % acima das amostras não tratadas. A tenacidade à fratura sobe para 4,54 MPa·m1/2 a 50 % de resina.

O material mantém coeficiente de expansão térmica entre 2,2 × 10-6 e 4,6 × 10-6 K-1 entre 100 °C e 900 °C, evitando distorções ópticas. A condutividade térmica atinge 106 W m-1 K-1 com 30 % de resina, reduzindo-se em concentrações maiores devido a poros fechados.

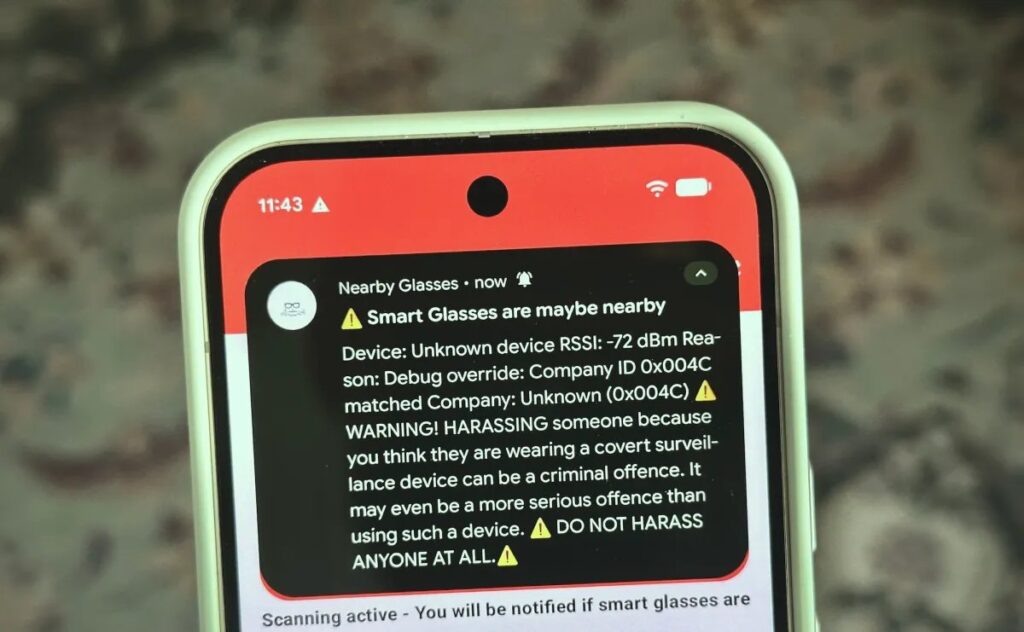

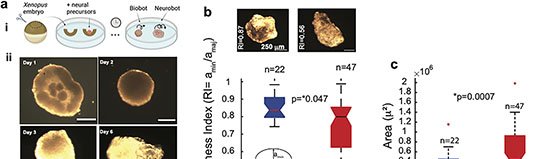

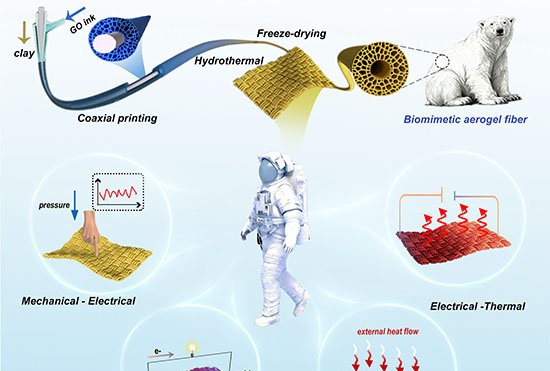

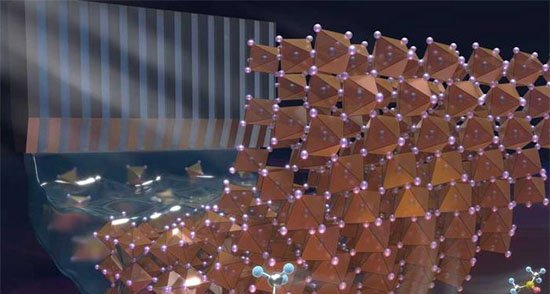

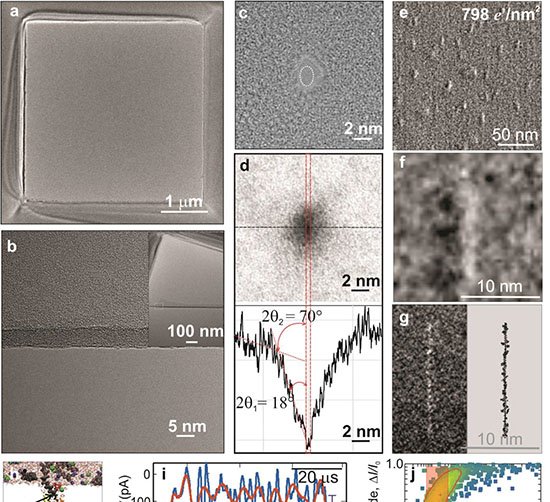

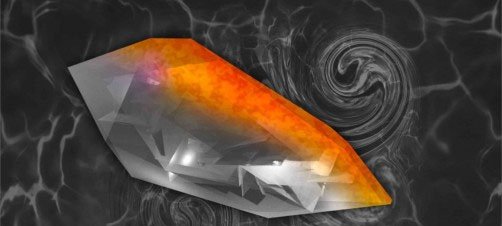

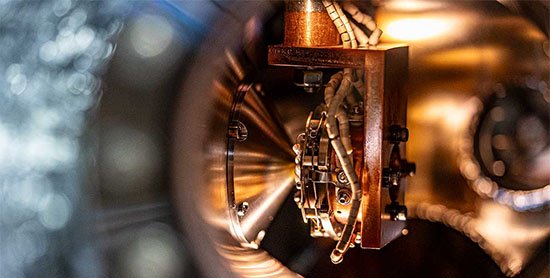

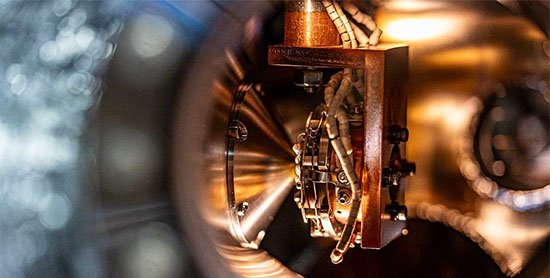

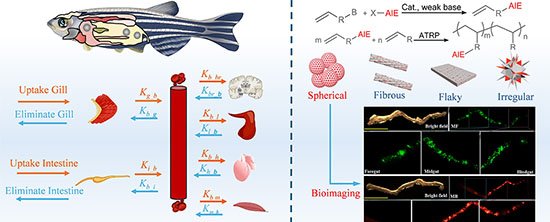

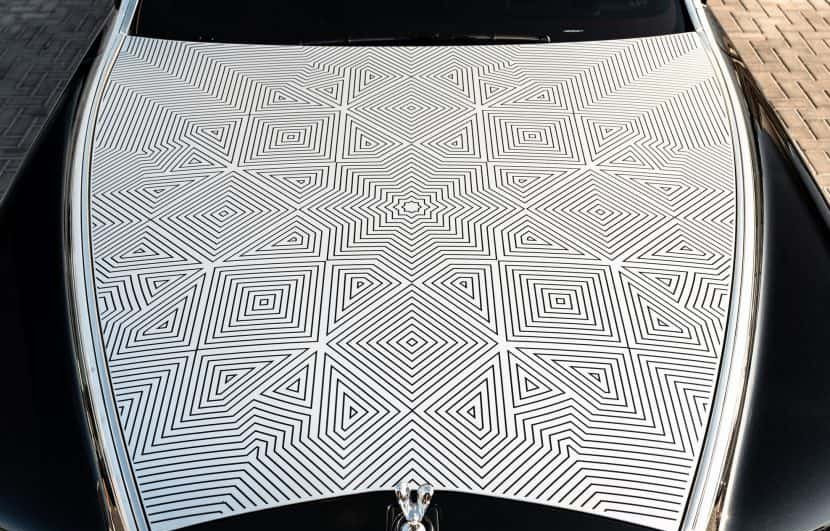

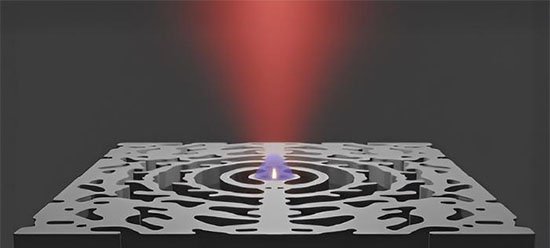

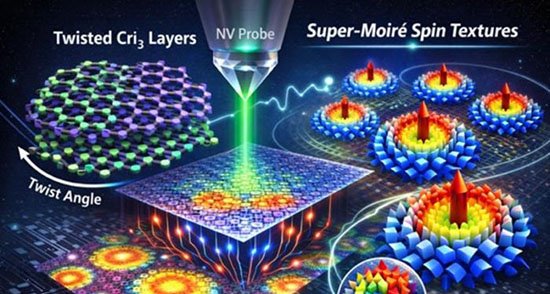

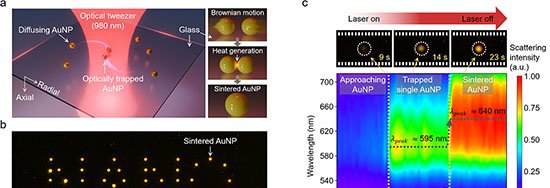

Imagem: joining geometric freedom with mirror

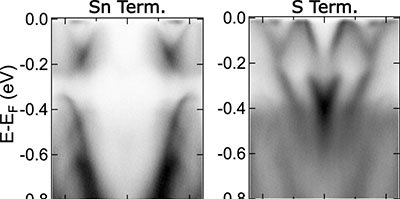

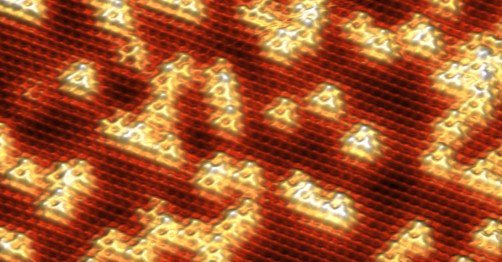

Superfície óptica

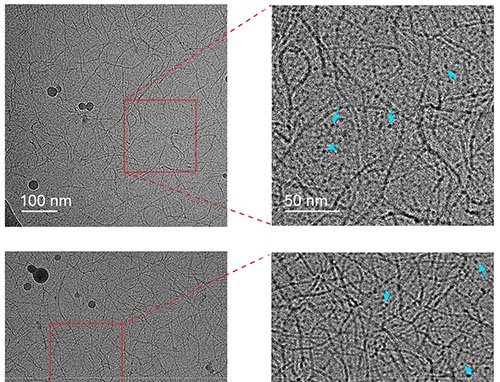

A deposição prévia de uma película de silício equaliza diferenças locais de dureza e serve de base para a prata refletiva. Após polimento, a rugosidade superficial cai para 0,031 nm, valor considerado atomicamente liso. Ensaios interferométricos confirmam que a forma global do espelho permanece estável mesmo em geometrias complexas, como cascas ocas e painéis em treliça.

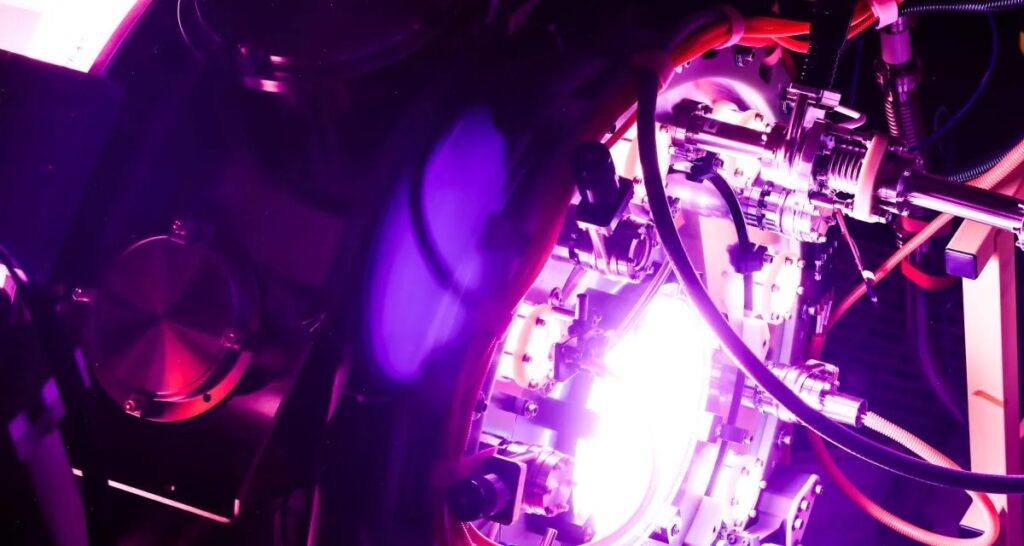

Implicações

Com porosidade aberta inferior a 1 % e densidade estabilizada em 2,88 g cm-3, as peças combinam baixo peso, alta rigidez e acabamento óptico em um único fluxo de produção. Os autores sugerem que a estratégia pode ser expandida para outros componentes cerâmicos que exijam precisão superficial e resistência mecânica, como trocadores de calor, sistemas a laser de alta potência e janelas de sensores aeroespaciais.

A pesquisa demonstra que a impressão 3D, aliada a controle interfacial e revestimentos metálicos, pode atender simultaneamente a requisitos estruturais, térmicos e ópticos de espelhos destinados a telescópios e instrumentos avançados no espaço.

Com informações de Nanowerk