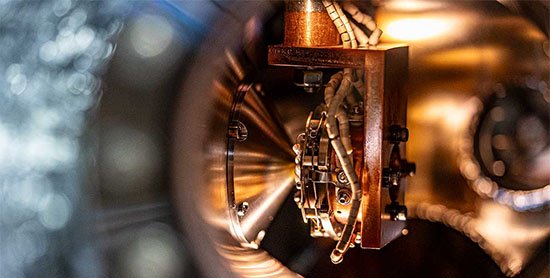

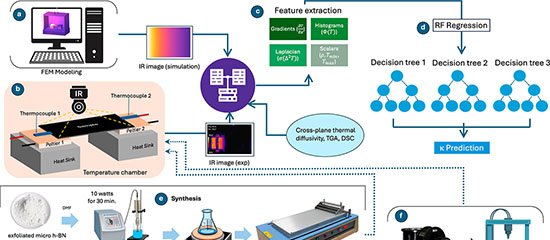

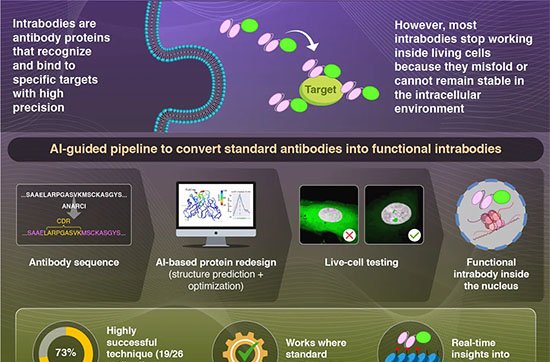

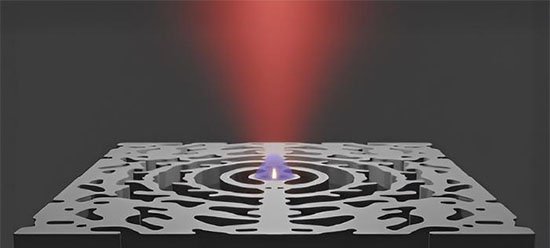

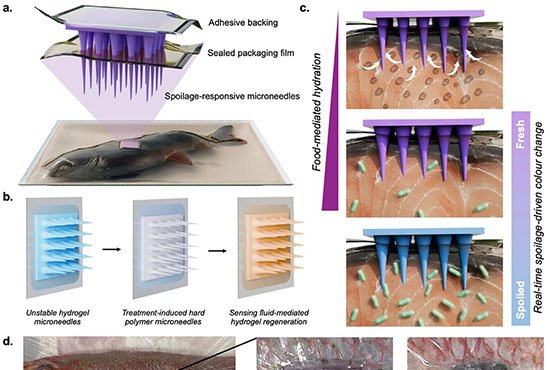

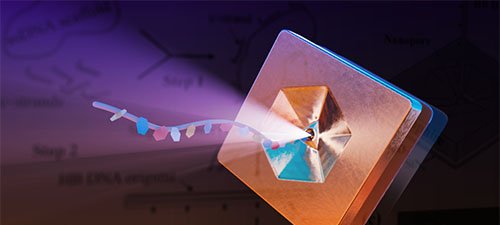

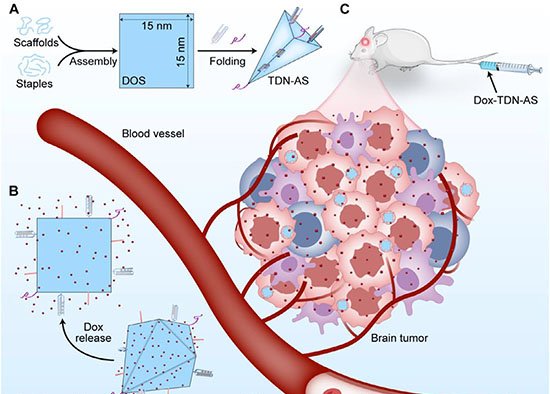

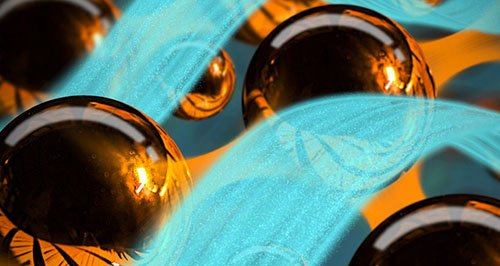

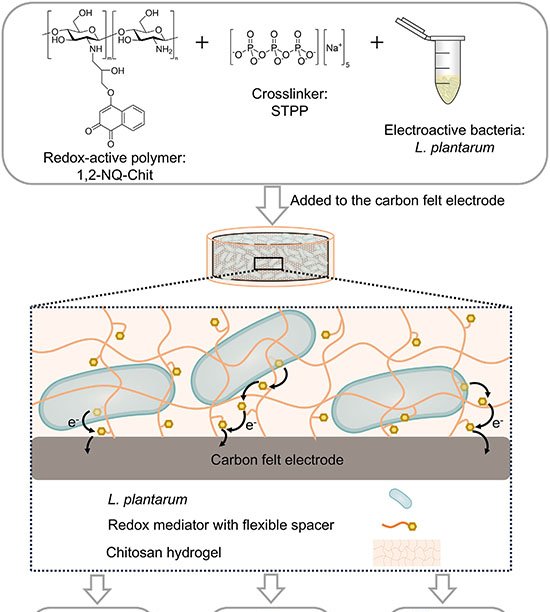

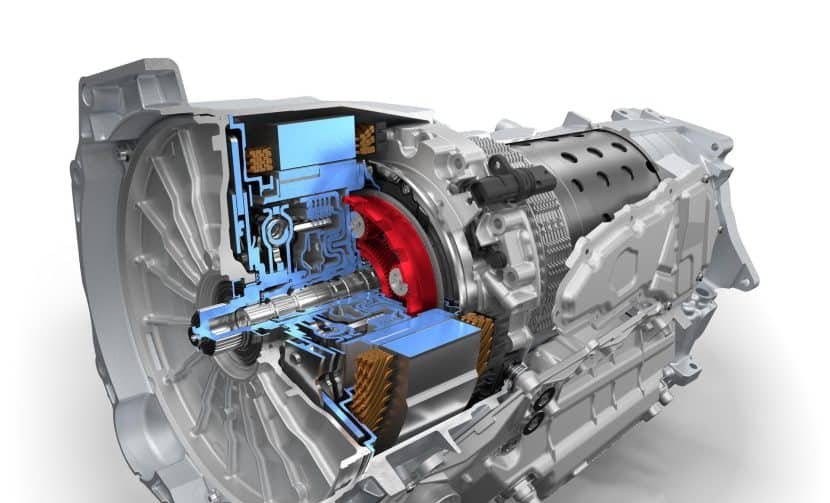

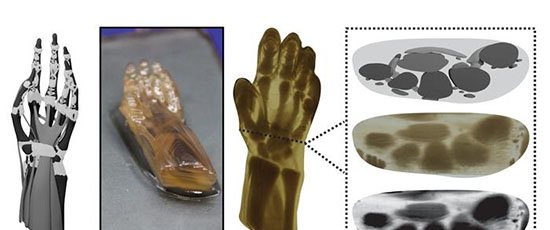

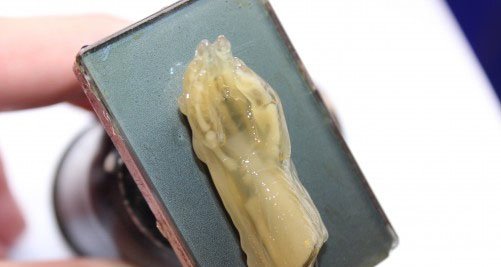

Pesquisadores do Massachusetts Institute of Technology (MIT) apresentaram, em 18 de fevereiro de 2026, uma plataforma de impressão 3D capaz de fabricar máquinas elétricas complexas em uma única etapa. O sistema multimaterial produziu um motor linear totalmente funcional em questão de horas, utilizando cinco materiais diferentes.

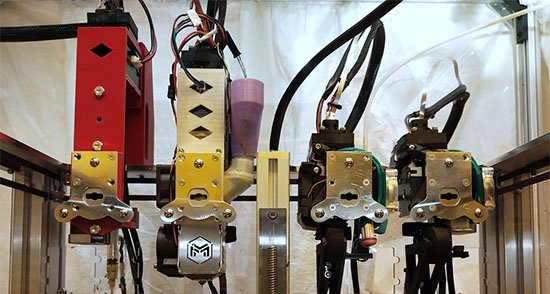

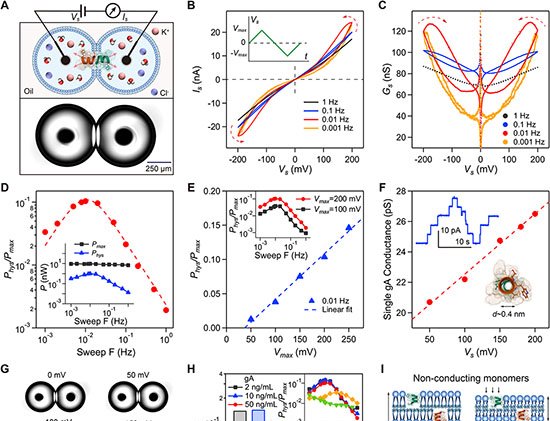

Quatro extrusoras, cinco materiais

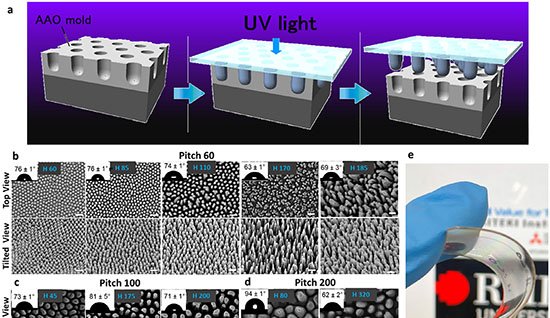

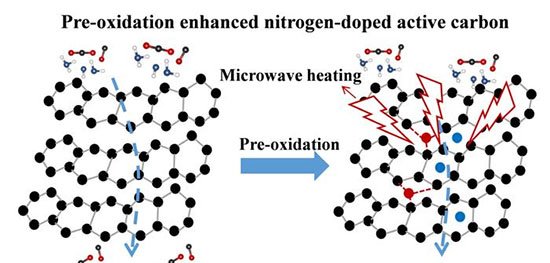

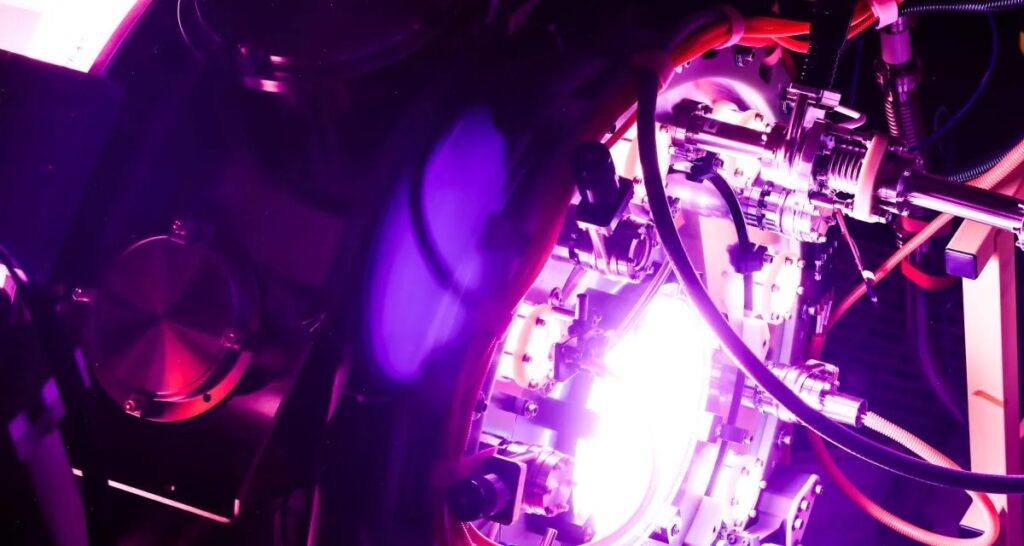

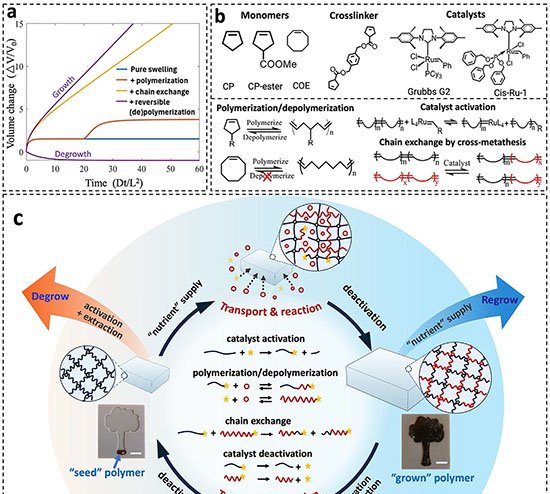

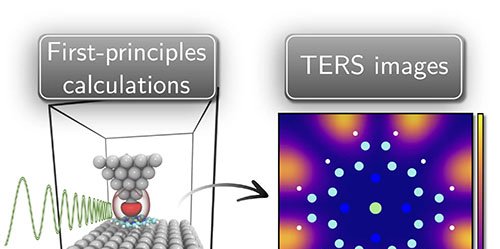

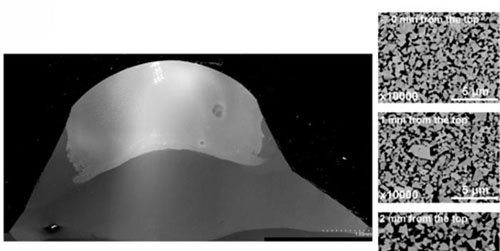

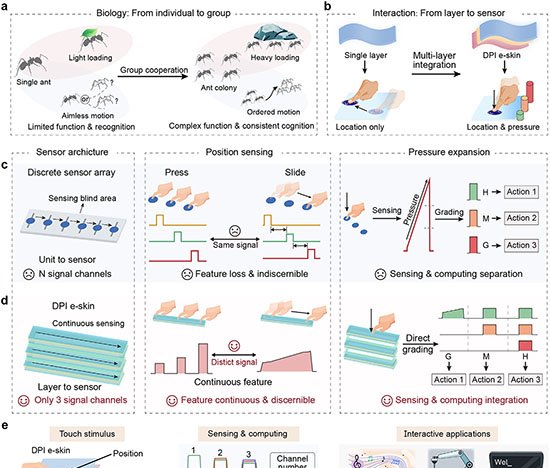

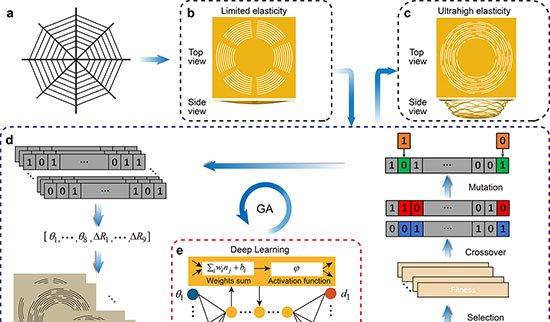

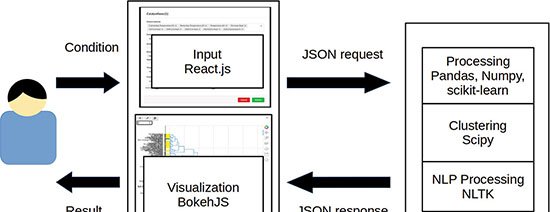

O equipamento foi adaptado a partir de uma impressora existente e recebeu quatro extrusoras, cada uma apta a processar formas distintas de matéria-prima, como filamentos, pellets e tintas condutoras. A alternância automática entre as ferramentas permite depositar camadas sucessivas de materiais condutores, dielétricos e magnéticos sem interrupções.

Segundo a equipe, composta pelo pesquisador sênior Luis Fernando Velásquez-García e pelos estudantes de pós-graduação Jorge Cañada (autor principal) e Zoey Bigelow, o principal desafio foi integrar diferentes requisitos de extrusão no mesmo equipamento. Sensores distribuídos e um sistema de controle inédito asseguram o posicionamento preciso das cabeças de impressão, evitando desalinhamentos que poderiam comprometer o desempenho do dispositivo final.

Motor linear pronto em três horas

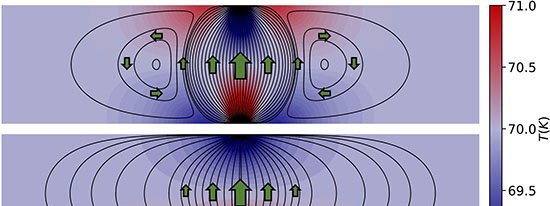

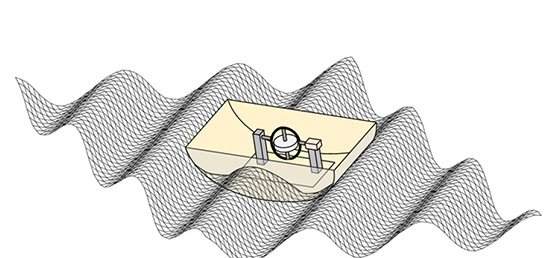

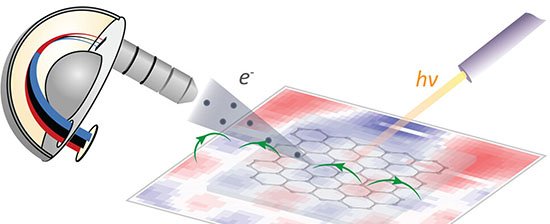

Para demonstrar o potencial da plataforma, os cientistas imprimiram um motor linear — dispositivo que converte energia elétrica em movimento retilíneo, usado em robôs pick-and-place, sistemas ópticos e esteiras de bagagem. O processo levou cerca de três horas. A única etapa posterior foi a magnetização das partes de material rígido magnético.

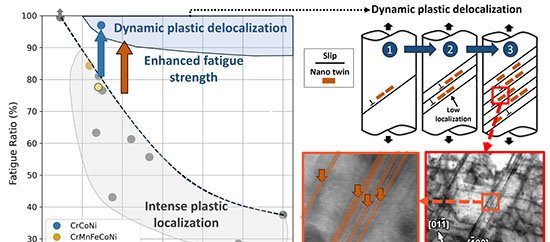

Os testes indicaram que o protótipo gerou força de atuação várias vezes superior à de motores lineares convencionais que dependem de amplificadores hidráulicos complexos. O custo estimado de matéria-prima por unidade ficou em aproximadamente US$ 0,50.

Imagem: Internet

Impacto na produção industrial

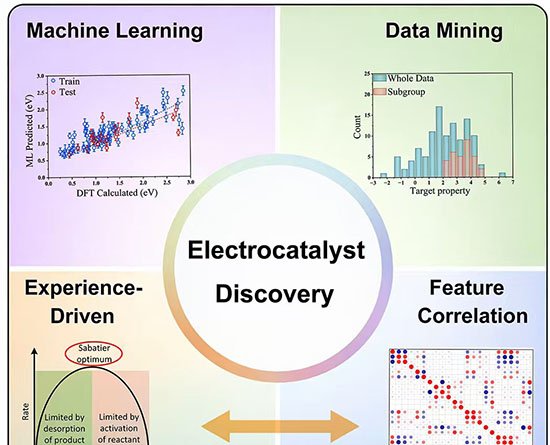

De acordo com Velásquez-García, a tecnologia pode reduzir dependência de cadeias globais de suprimentos ao possibilitar a fabricação local de componentes eletrônicos customizados para robôs, veículos ou equipamentos médicos, com menor desperdício de material.

Os próximos passos incluem incorporar a magnetização ao próprio processo de extrusão, imprimir motores rotativos totalmente funcionals e expandir o número de ferramentas da plataforma para viabilizar dispositivos eletrônicos ainda mais complexos em uma única impressão.

Com informações de Nanowerk