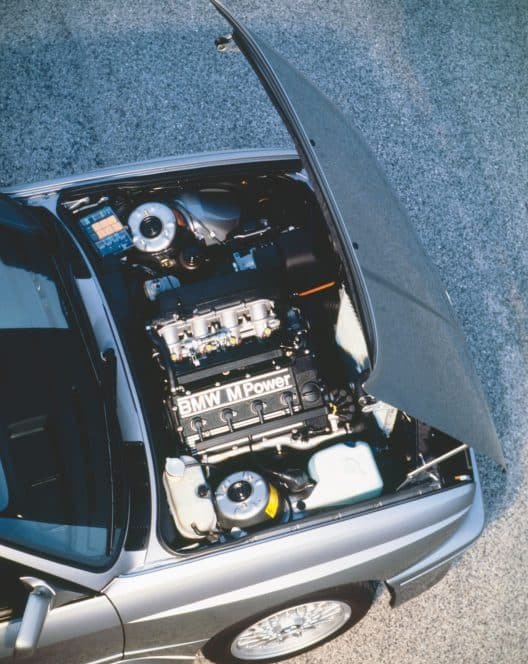

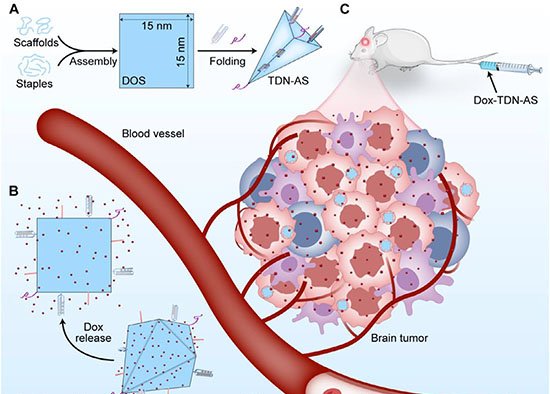

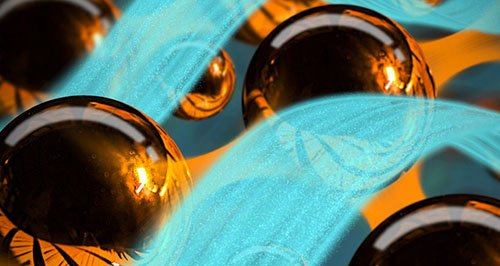

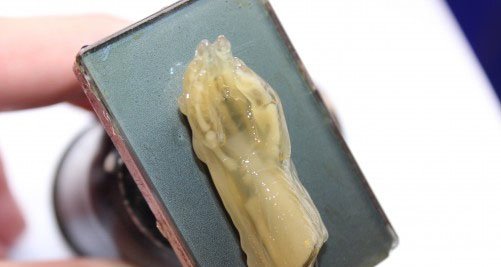

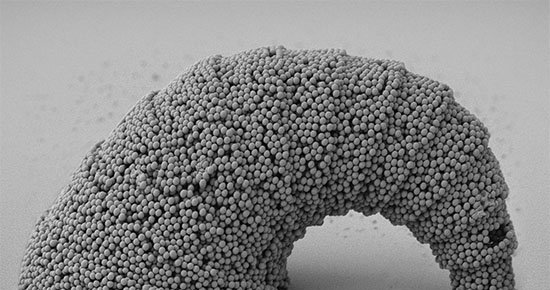

06 de fevereiro de 2026 — Um grupo de pesquisadores da Universidade de Hiroshima apresentou um método de manufatura aditiva capaz de produzir carbeto cimentado de tungstênio-cobalto (WC-Co) — material amplamente usado em ferramentas de corte e construção — mantendo a alta dureza e reduzindo custos e desperdício associados aos processos convencionais.

Como funciona a nova abordagem

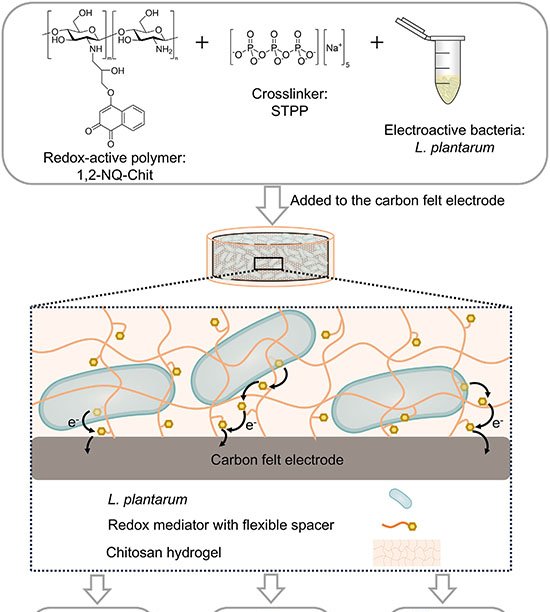

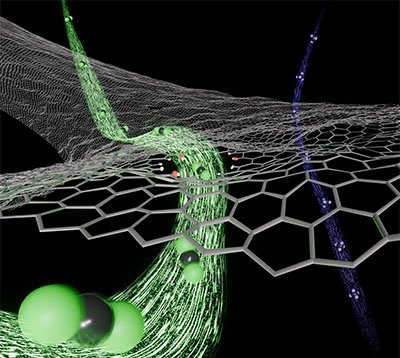

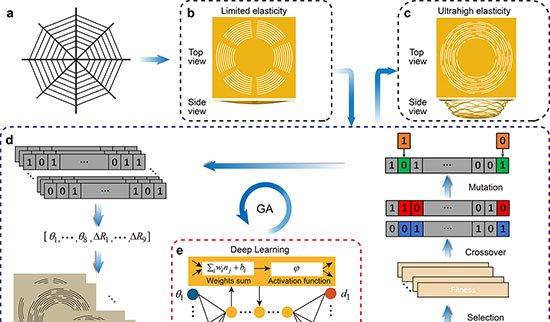

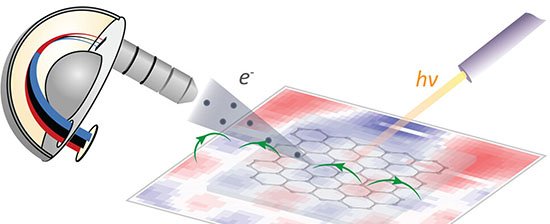

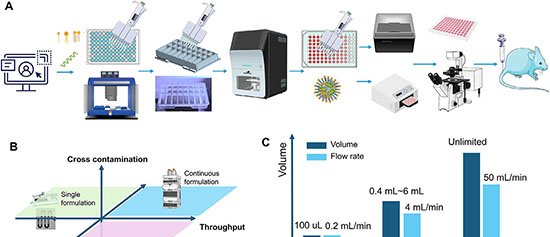

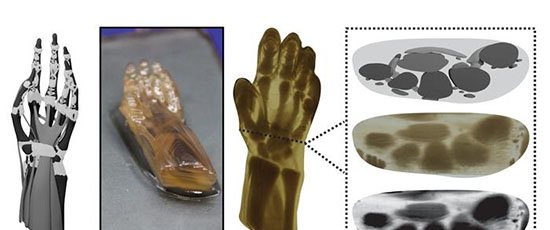

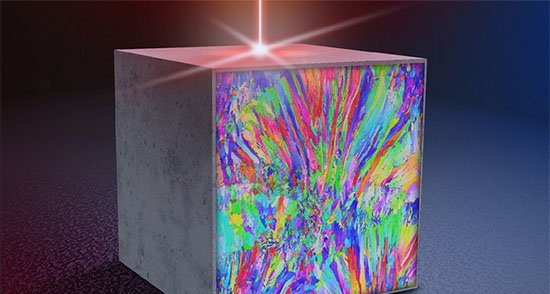

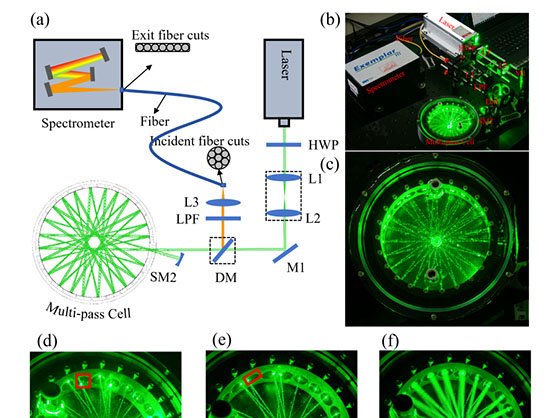

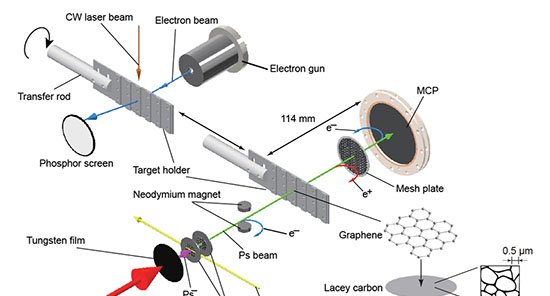

A equipe combinou impressão 3D com a técnica de irradiação a laser com fio quente (laser hot-wire welding). Nesse procedimento, um feixe de laser e um fio de enchimento previamente aquecido são aplicados em conjunto para aumentar a taxa de deposição do metal.

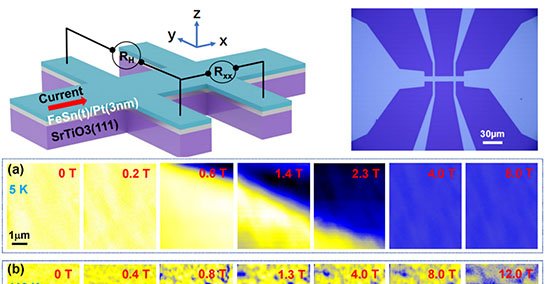

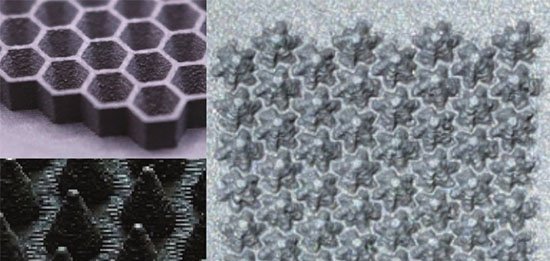

Dois métodos de fabricação foram testados:

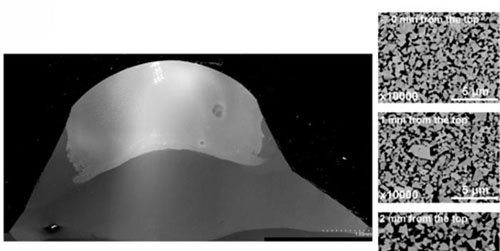

1. Rod-leading: o laser incide diretamente sobre a haste de carbeto cimentado, que conduz o sentido da construção.

2. Laser-leading: o feixe é projetado entre a base de ferro e a parte inferior da haste, guiando o processo.

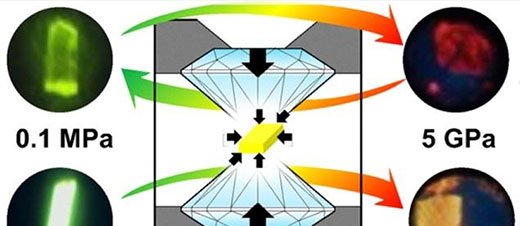

Em ambos os casos, os metais são apenas amolecidos — não totalmente fundidos — para formar o compósito WC-Co, reduzindo tensões e consumo de matéria-prima.

Resultados alcançados

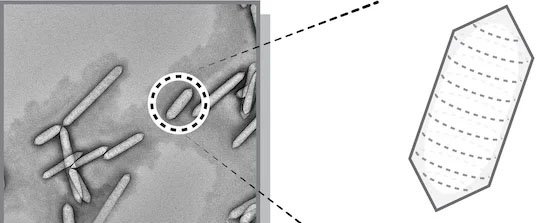

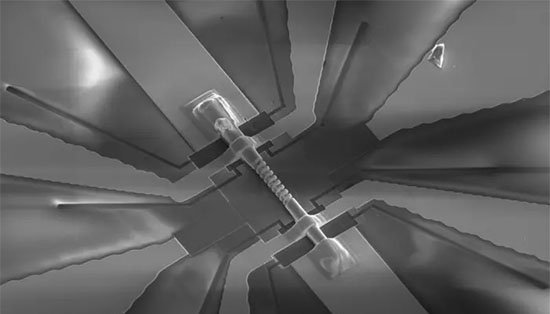

Os pesquisadores obtiveram dureza superior a 1400 HV, nível comparável ao de peças produzidas por metalurgia do pó. A análise mostrou ausência de defeitos e sem decomposição indesejada do material quando empregada uma camada intermediária à base de níquel e controle rígido de temperatura (acima do ponto de fusão do cobalto e abaixo do limiar de crescimento de grãos).

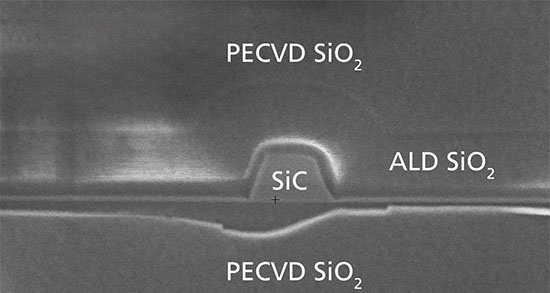

Imagem: Internet

Apesar dos avanços, o método rod-leading apresentou decomposição de WC nas camadas superiores, gerando falhas. Já o laser-leading exigiu ajustes para preservar a dureza. A inserção do reforço de níquel atenuou esses problemas.

Próximos passos

Segundo o autor correspondente Keita Marumoto, a principal meta agora é eliminar trincas e viabilizar geometrias mais complexas. A estratégia de “amolecer, não derreter” desponta como alternativa promissora também para outros metais, abrindo caminho para produção de ferramentas de corte com menor desperdício de tungstênio e cobalto.

Com informações de Nanowerk